ВО ВСЕ ЛОПАТКИ | Наука и жизнь

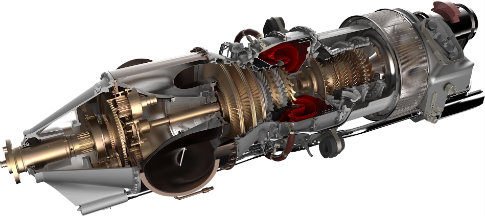

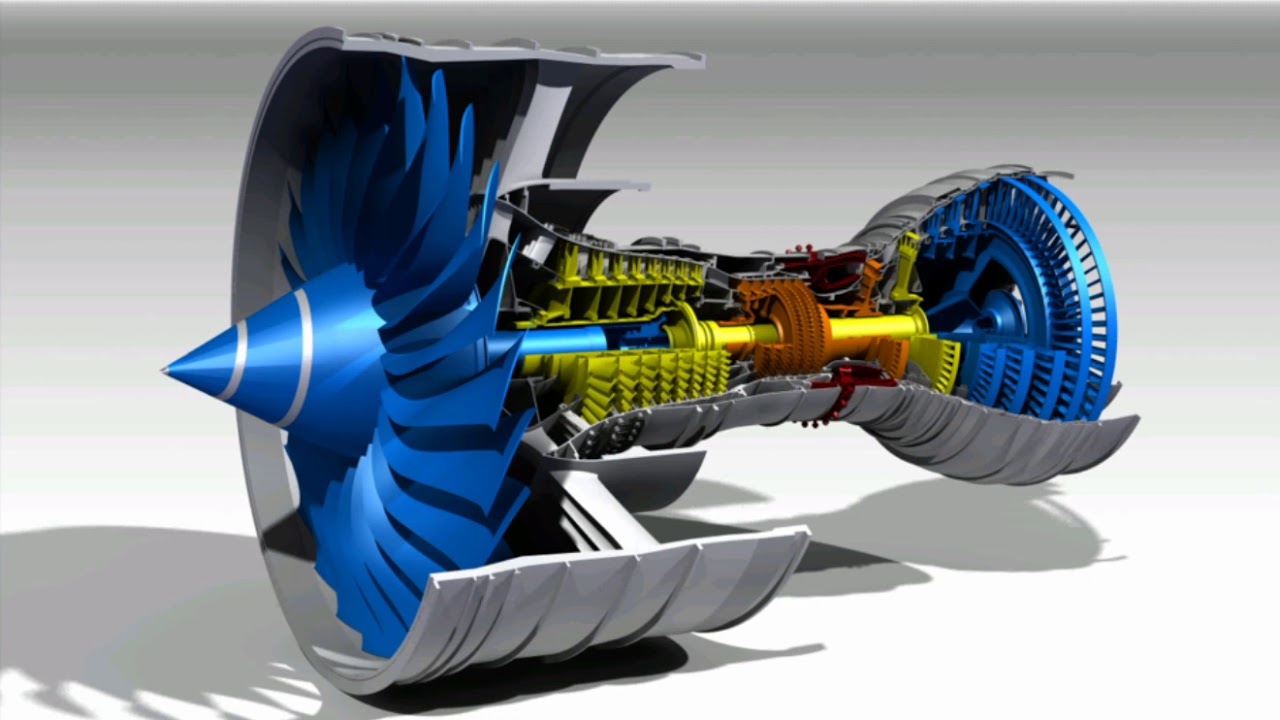

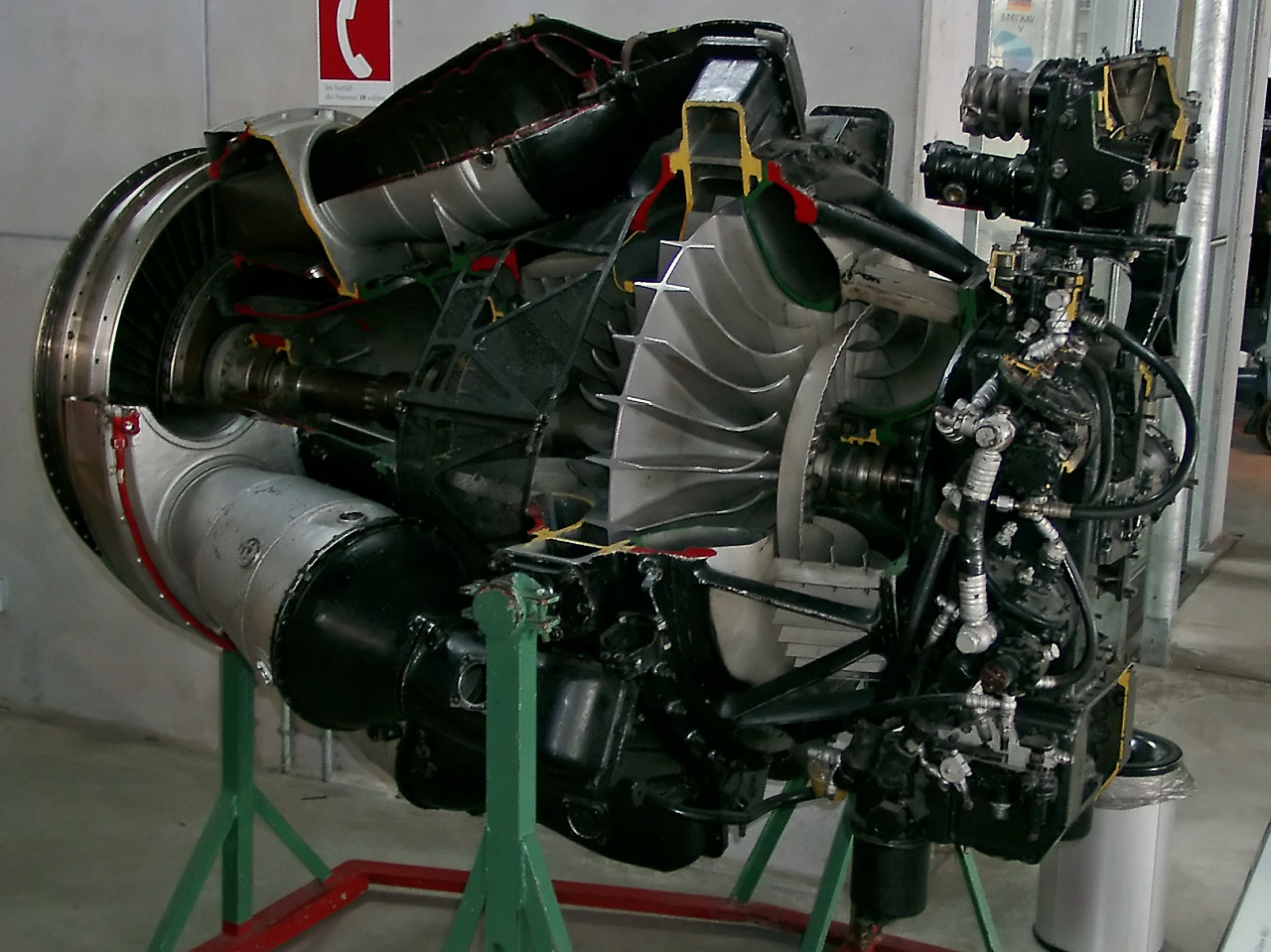

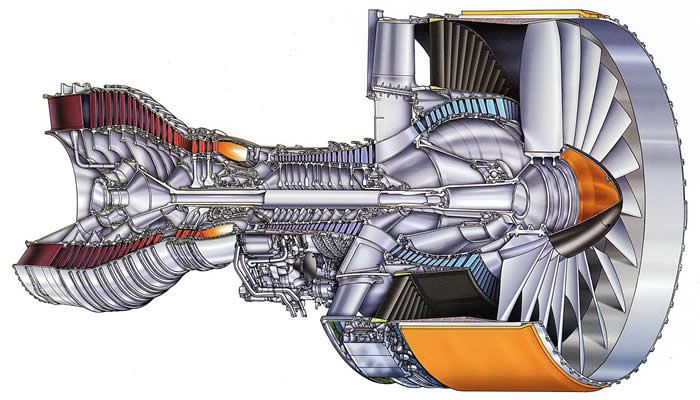

Реактивная авиация, которая начала создаваться с 1940-х годов, потребовала разработки нового типа двигателя. Получившие наиболее широкое применение газотурбинные реактивные двигатели произвели революцию в авиационной технике.Наука и жизнь // Иллюстрации

Наука и жизнь // Иллюстрации

Наука и жизнь // Иллюстрации

Лопатки газовой турбины реактивного двигателя работают в очень тяжелых условиях: их обтекает поток раскаленных газов из камер сгорания.

Охлаждающий воздух, поданный со стороны оси турбины в каналы лопатки, выходит из ее торца.

Стержни-закладки, которые помещают в форму для отливки лопатки газовой турбины. После охлаждения заготовки стержни растворяют и в готовой лопатке остаются каналы для пропускания охлаждающего воздуха.

Воздух, выходящий из отверстий в боковой части лопаток, создает тонкую воздушную пленку, которая изолирует лопатку от горячих газов (слева).

Металл отлитой лопатки застывает в виде кристаллов разного размера, сцепленных недостаточно надежно (слева). После введения в металл модификатора кристаллы стали мелкими и однородными, прочность изделия повысилась (справа).

Так производят направленную кристаллизацию материала лопатки.

Усовершенствовав технологию направленной кристаллизации, удалось вырастить лопатку в виде единого монокристалла.

В монокристаллических лопатках создается охлаждающая полость сложной формы. Новейшие разработки ее конфигурации позволили в полтора раза повысить эффективность охлаждения лопаток.

‹

›

ДВИГАТЕЛИ И МАТЕРИАЛЫ

Мощность любого теплового двигателя определяет температура рабочего тела — в случае реактивного двигателя это температура газа, вытекающего из камер сгорания. Чем выше температура газа, тем мощнее двигатель, тем больше его тяга, тем выше экономичность и лучше весовые характеристики.

В момент зарождения реактивной авиации — сразу после войны — материалов, из которых можно было изготовить лопатки, способные длительно выдерживать высокие механические нагрузки, в нашей стране не существовало.

В момент зарождения реактивной авиации — сразу после войны — материалов, из которых можно было изготовить лопатки, способные длительно выдерживать высокие механические нагрузки, в нашей стране не существовало.Вскоре после окончания Великой Отечественной войны работу по созданию сплавов для изготовле ния турбинных лопаток начала специальная лаборатория в ВИАМе. Ее возглавил Сергей Тимофеевич Кишкин.

В АНГЛИЮ ЗА МЕТАЛЛОМ

Первую отечественную конструкцию турбореактивного двигателя еще до войны создал

в Ленинграде конструктор авиационных двигателей Архип Михайлович Люлька. В конце

1930-х годов он был репрессиро ван, но, вероятно, предвидя арест, чертежи двигателя

успел закопать во дворе института. Во время войны руководство страны узнало, что

немцы уже создали реактивную авиацию (первым самолетом с турбореак тивным двигателем

был немецкий «хейнкель» He-178, сконструированный в 1939 году в качестве летающей

лаборатории; первым серийным боевым самолетом стал двухмоторный «мессершмит» Me-262

(поступивший на вооружение германских войск в 1942 году.

Приехав в Англию для ознакомления с производством двигателей, С. Т. Кишкин всюду появлялся в ботинках на толстой микропористой подошве. И, посетив с экскурсией завод, где обрабатывали турбинные лопатки, он возле станка, как бы невзначай, наступил на стружку, упавшую с детали. Кусочек металла врезался в мягкую резину, застрял в ней, а потом был вынут и уже в Москве подвергнут тщательному анализу. Результаты анализа английского металла и большие собственные исследования, проведенные в ВИАМе, позволили создать первые жаропрочные никелевые сплавы для турбинных лопаток и, самое главное, разработать основы теории их строения и получения.

Кусочек металла врезался в мягкую резину, застрял в ней, а потом был вынут и уже в Москве подвергнут тщательному анализу. Результаты анализа английского металла и большие собственные исследования, проведенные в ВИАМе, позволили создать первые жаропрочные никелевые сплавы для турбинных лопаток и, самое главное, разработать основы теории их строения и получения.

Было установлено, что основным носителем жаропрочности таких сплавов служат субмикроскопичес кие частицы интерметаллической фазы на основе соединения Ni3Al. Лопатки из первых жаропрочных никелевых сплавов могли длительно работать, если температура газа перед турбиной не превышала 900-1000 К.

ЛИТЬЕ ВМЕСТО ШТАМПОВКИ

Лопатки первых двигателей штамповали из сплава, отлитого в пруток, до формы, отдаленно напоминающей готовое изделие, а затем долго и тщательно обрабатывали на станках. Но здесь возникла неожиданная сложность: чтобы повысить рабочую температуру материала, в него добавили легирующие элементы — вольфрам, молибден, ниобий. Но они сделали сплав настолько твердым, что штамповать его стало невозможно — формовке методами горячей деформации он не поддавался.

Но они сделали сплав настолько твердым, что штамповать его стало невозможно — формовке методами горячей деформации он не поддавался.

Тогда Кишкин предложил лопатки отливать. Конструкторы-мотористы возмутились: во-первых, после литья лопатку все равно придется обрабатывать на станках, а главное — как можно литую лопатку ставить в двигатель? Металл штампованных лопаток очень плотен, прочность его высока, а литой металл остается более рыхлым и заведомо менее прочным, чем отштампованный. Но Кишкин сумел убедить скептиков, и в ВИАМе создали специальные литейные жаропрочные сплавы и технологию литья лопаток. Были проведены испытания, после чего практически все авиационные турбореактивные двигатели стали выпускать с литыми турбинными лопатками.

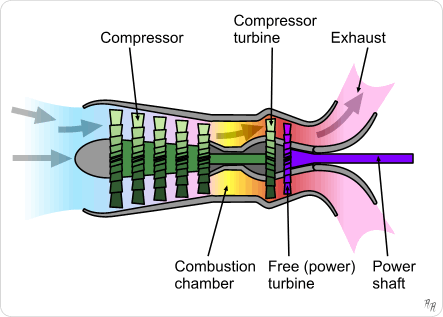

Первые лопатки были сплошными и долго выдерживать высокую температуру не могли. Требовалось создать систему их охлаждения. Для этого решили делать в лопатках продольные каналы для подачи охлаждающего воздуха от компрессора. Идея эта была не ахти: чем больше воздуха из компрессора уйдет на охлаждение, тем меньше его пойдет в камеры сгорания.

Стали конструировать лопатки с несколькими сквозными охлаждающими каналами, расположенны ми вдоль оси лопатки. Однако скоро выяснилось, что такая конструкция малоэффективна: воздух сквозь канал протекает слишком быстро, площадь охлаждаемой поверхности мала, тепло отводится недостаточно. Пытались изменить конфигурацию внутренней полости лопатки, вставив туда дефлектор, который отклоняет и задерживает поток воздуха, или сделать каналы более сложной формы. В какой-то момент специалистами по авиационным двигателям овладела заманчивая идея — создать целиком керамическую лопатку: керамика выдерживает очень высокую температуру, и охлаждать ее не нужно. С тех пор прошло почти пятьдесят лет, но пока никто в мире двигателя с керамическими лопатками так и не сделал, хотя попытки продолжаются.

КАК ДЕЛАЮТ ЛИТУЮ ЛОПАТКУ

Технология изготовления турбинных лопаток называется литьем по выплавляемым моделям. Сначала делают восковую модель будущей лопатки, отливая ее в пресс-форме, в которую предварительно вкладывают кварцевые цилиндрики на место будущих каналов охлаждения (потом стали использовать другие материалы). Модель покрывают жидкой керамической массой. После ее высыхания воск вытапливают горячей водой, а керамическую массу обжигают. Получается форма, выдерживающая температуру расплавленного металла от 1450 до 1500оС в зависимости от марки сплава. В форму заливают металл, который застывает в виде готовой лопатки, но с кварцевыми стержнями вместо каналов внутри. Стержни удаляют, растворяя в плавиковой кислоте. Эту операцию проводит в герметически закрытом помещении работник в скафандре со шлангом для подачи воздуха. Технология неудобная, опасная и вредная.

Сначала делают восковую модель будущей лопатки, отливая ее в пресс-форме, в которую предварительно вкладывают кварцевые цилиндрики на место будущих каналов охлаждения (потом стали использовать другие материалы). Модель покрывают жидкой керамической массой. После ее высыхания воск вытапливают горячей водой, а керамическую массу обжигают. Получается форма, выдерживающая температуру расплавленного металла от 1450 до 1500оС в зависимости от марки сплава. В форму заливают металл, который застывает в виде готовой лопатки, но с кварцевыми стержнями вместо каналов внутри. Стержни удаляют, растворяя в плавиковой кислоте. Эту операцию проводит в герметически закрытом помещении работник в скафандре со шлангом для подачи воздуха. Технология неудобная, опасная и вредная.

Чтобы исключить эту операцию, в ВИАМе начали делать стержни из оксида алюминия с добавкой 10-15% оксида кремния, который растворяется в щелочи. Материал лопаток со щелочью не реагирует, а остатки оксида алюминия удаляют сильной струей воды. Наша лаборатория занималась изготовлением стержней, а сам я начал изучать технологию литья, материалы для керамических форм, сплавы и защитные покрытия готовых изделий и теперь возглавляю это направление исследований.

Наша лаборатория занималась изготовлением стержней, а сам я начал изучать технологию литья, материалы для керамических форм, сплавы и защитные покрытия готовых изделий и теперь возглавляю это направление исследований.

В повседневной жизни мы привыкли считать литые изделия очень грубыми и шероховатыми. Но нам удалось подобрать такие керамические составы, что форма из них получается совершенно гладкой и отливка механической обработки почти не требуется. Это намного упрощает работу: лопатки имеют очень сложную форму, и обрабатывать их нелегко.

Чтобы форма из оксида алюминия сохраняла прочность, ее обжигают при температуре более высокой, чем температура жидкого металла, который в нее заливают. Кроме того, внутренняя геометрия формы при заливке не должна меняться: стенки лопаток очень тонкие, и размеры должны точно соответствовать расчетным. Поэтому допустимая величина усадки формы не должна превышать 1%.

Кроме того, внутренняя геометрия формы при заливке не должна меняться: стенки лопаток очень тонкие, и размеры должны точно соответствовать расчетным. Поэтому допустимая величина усадки формы не должна превышать 1%.

ПОЧЕМУ ОТКАЗАЛИСЬ ОТ ШТАМПОВАННЫХ ЛОПАТОК

Как уже говорилось, после штамповки лопатку приходилось обрабатывать на станках. При этом 90% металла уходило в стружку. Была поставлена задача: создать такую технологию точного литья, чтобы сразу получался заданный профиль лопатки, а готовое изделие оставалось бы только отполировать и нанести на него теплозащитное покрытие. Не менее важна и конструкция, которая образуется в теле лопатки и выполняет задачу ее охлаждения.

Таким образом, весьма важно сделать лопатку, которая эффективно охлаждается, не снижая температуру рабочего газа, и обладает высокой длительной прочностью. Эту задачу удалось решить, скомпоновав каналы в теле лопатки и выходные отверстия из нее так, чтобы вокруг лопатки возникала тонкая воздушная пленка. При этом разом убивают двух зайцев: раскаленные газы с материалом лопатки не соприкасаются, а следовательно, и не нагревают ее и сами не охлаждаются.

При этом разом убивают двух зайцев: раскаленные газы с материалом лопатки не соприкасаются, а следовательно, и не нагревают ее и сами не охлаждаются.

Здесь возникает некоторая аналогия с тепловой защитой космической ракеты. Когда ракета на большой скорости входит в плотные слои атмосферы, начинает испаряться и сгорать так называемое жертвенное покрытие, закрывающее головную часть. Оно берет на себя основной тепловой поток, а продукты его сгорания образуют своего рода защитную подушку. В конструкции турбинной лопатки заложен такой же принцип, только вместо жертвенного покрытия используется воздух. Правда, лопатки нужно защищать еще и от эрозии и от коррозии. Но об этом подробнее см. стр. 54.

Порядок изготовления лопатки таков. Сначала создается никелевый сплав с заданными параметрами по механической прочности и жаропрочности, для чего в никель вводятся легирующие добавки: 6% алюминия, 6-10% вольфрама, тантала, рения и немного рутения. Они позволяют добиться максимальных высокотемпературных характеристик для литых сплавов на основе никеля (есть соблазн еще повысить их, используя больше рения, но он безумно дорог). Перспективным направлением считается использование силицида ниобия, но это — дело далекого будущего.

Перспективным направлением считается использование силицида ниобия, но это — дело далекого будущего.

Но вот сплав залит в форму при температуре 1450 оС и вместе с ней охлаждается. Остывающий металл кристаллизуется, образуя отдельные равноосные, то есть примерно одинакового размера по всем направлениям, зерна. Сами же зерна могут получаться и крупными и мелкими. Сцепляются они ненадежно, и работающие лопатки разрушались по границам зерен и разлетались вдребезги. Ни одна лопатка не могла проработать дольше 50 часов. Тогда мы предложили ввести в материал формы для литья модификатор — кристаллики алюмината кобальта. Они служат центрами, зародышами кристаллизации, ускоряющими процесс образования зерен. Зерна получаются однородными и мелкими. Новые лопатки стали работать по 500 часов. Эта технология, которую разработал Е. Н. Каблов, работает до сих пор, и работает хорошо. А мы в ВИАМе нарабатываем алюминат кобальта тоннами и поставляем его на заводы.

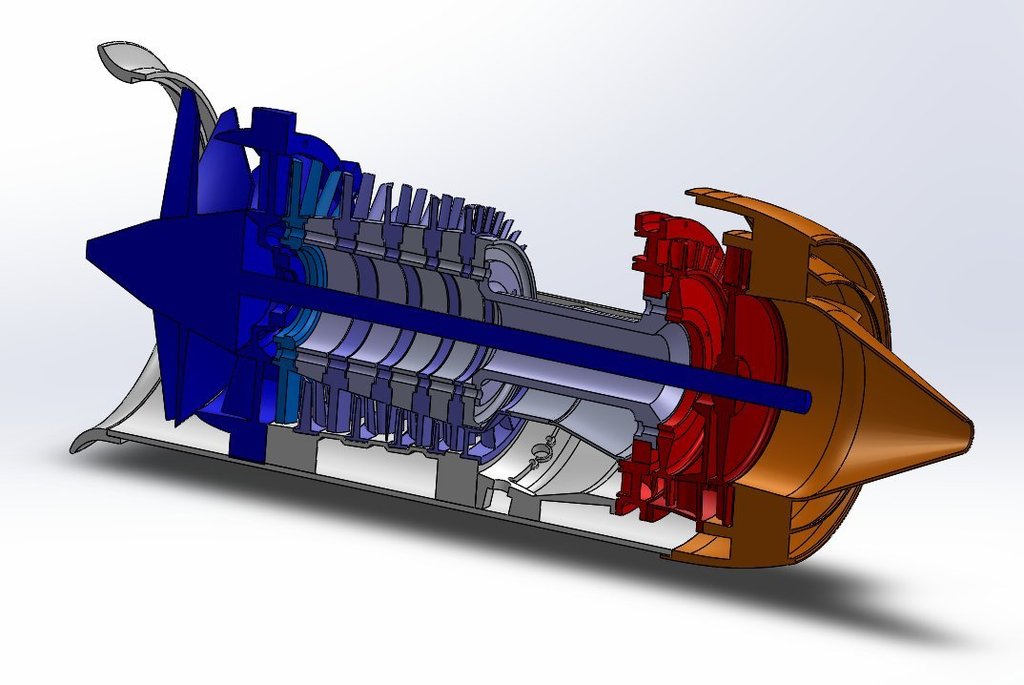

Мощность реактивных двигателей росла, температура и давление газовой струи повышались. И стало ясно, что многозеренная структура металла лопатки в новых условиях работать не сможет. Нужны были другие идеи. Они нашлись, были доведены до стадии технологической разработки и стали называться направленной кристаллизацией. Это значит, что металл, застывая, образовыва ет не равноосные зерна, а длинные столбчатые кристаллы, вытянутые строго вдоль оси лопатки. Лопатка с такой структурой станет очень хорошо сопротивляться излому. Сразу вспоминается старая притча про веник, который переломить не удается, хотя все его прутики по отдельности ломаются без труда.

И стало ясно, что многозеренная структура металла лопатки в новых условиях работать не сможет. Нужны были другие идеи. Они нашлись, были доведены до стадии технологической разработки и стали называться направленной кристаллизацией. Это значит, что металл, застывая, образовыва ет не равноосные зерна, а длинные столбчатые кристаллы, вытянутые строго вдоль оси лопатки. Лопатка с такой структурой станет очень хорошо сопротивляться излому. Сразу вспоминается старая притча про веник, который переломить не удается, хотя все его прутики по отдельности ломаются без труда.

КАК ПРОИЗВОДЯТ НАПРАВЛЕННУЮ КРИСТАЛЛИЗАЦИЮ

Чтобы кристаллы, образующие лопатку, росли должным образом, форму с расплавленным металлом медленно вынимают из зоны нагрева. При этом форма с жидким металлом стоит на массивном медном диске, охлаждаемом водой. Рост кристаллов начинается снизу и идет вверх со скоростью, практически равной скорости выхода формы из нагревателя. Создавая технологию направленной кристаллизации, пришлось измерить и рассчитать множество параметров — скорость кристаллизации, температуру нагревателя, градиент температуры между нагревателем и холодильником и др. Требовалось подобрать такую скорость движения формы, чтобы столбчатые кристаллы прорастали на всю длину лопатки. При соблюдении всех этих условий вырастают 5-7 длинных столбчатых кристаллов на каждый квадратный сантиметр сечения лопатки. Эта технология позволила создать новое поколение авиационных двигателей. Но мы пошли еще дальше.

Требовалось подобрать такую скорость движения формы, чтобы столбчатые кристаллы прорастали на всю длину лопатки. При соблюдении всех этих условий вырастают 5-7 длинных столбчатых кристаллов на каждый квадратный сантиметр сечения лопатки. Эта технология позволила создать новое поколение авиационных двигателей. Но мы пошли еще дальше.

Изучив рентгенографическими методами выращенные столбчатые кристаллы, мы поняли, что всю лопатку целиком можно сделать из одного кристалла, который не будет иметь межзёренных границ — наиболее слабых элементов структуры, по которым начинается разрушение. Для этого сделали затравку, которая позволяла только одному кристаллу расти в заданном направлении (кристаллографическая формула такой затравки 0-0-1; это означает, что в направлении оси Z кристалл растет, а в направлении X—Y — нет). Затравку поставили в нижнюю часть формы и залили металл, интенсивно охлаждая его снизу. Вырастающий монокристалл приобретал форму лопатки. Кстати, первая публикация об этой технологии появилась в журнале «Наука и жизнь» еще в 1971 году, в № 1.

Американские инженеры применяли для охлаждения медный водоохлаждаемый кристаллизатор. А мы после нескольких экспериментов заменили его ванной с расплавленным оловом при температуре 600-700 К. Это позволило точнее подбирать необходимый градиент температуры и получать изделия высокого качества. В ВИАМе построили установки с ваннами для выращивания монокристалличес ких лопаток — очень совершенные машины с компьютерным управлением.

В 1990-х годах, когда распался СССР, на территории Восточной Германии остались советские самолеты, в основном истребители МиГ. У них в двигателях стояли лопатки нашего производства. Металл лопаток исследовали американцы, после чего довольно скоро их специалисты приехали в ВИАМ и попросили показать, кто и как его создал. Оказалось, что им была поставлена задача сделать монокристаллические лопатки метровой длины, которую они решить не могли. Мы же сконструировали установку для высокоградиентного литья крупногабаритных лопаток для энергетических турбин и попытались предложить свою технологию Газпрому и РАО «ЕЭС России», но они интереса не проявили. Тем не менее у нас уже практически готова промышленная установка для литья метровых лопаток, и мы постараемся убедить руководство этих компаний в необходимости ее внедрения.

Тем не менее у нас уже практически готова промышленная установка для литья метровых лопаток, и мы постараемся убедить руководство этих компаний в необходимости ее внедрения.

Кстати, турбины для энергетики — это еще одна интересная задача, которую решал ВИАМ. Самолетные двигатели, выработавшие ресурс, стали использовать на компрессорных станциях газопроводов и в электростанциях, питающих насосы нефтепроводов (см. «Наука и жизнь» № 2, 1999 г.). Сейчас стала актуальной задача создать для этих нужд специальные двигатели, которые работали бы при гораздо меньших температурах и давлении рабочего газа, но гораздо дольше. Если ресурс авиационного двигателя порядка 500 часов, то турбины на нефтегазопроводе должны работать 20-50 тыс. часов. Одним из первых ими начало заниматься самарское конструкторское бюро под руководством Николая Дмитриевича Казнецова.

ЖАРОПРОЧНЫЕ СПЛАВЫ

Монокристаллическая лопатка вырастает не сплошной — внутри у нее имеется полость сложной формы для охлаждения. Совместно с ЦИАМом мы разработали конфигурацию полости, которая обеспечивает коэффициент эффективности охлаждения (отношение температур металла лопатки и рабочего газа), равный 0,8, почти в полтора раза выше, чем у серийных изделий.

Совместно с ЦИАМом мы разработали конфигурацию полости, которая обеспечивает коэффициент эффективности охлаждения (отношение температур металла лопатки и рабочего газа), равный 0,8, почти в полтора раза выше, чем у серийных изделий.

Вот эти лопатки мы и предлагаем для двигателей нового поколения. Сейчас температура газа перед турбиной едва дотягивает до 1950 К, а в новых двигателях она дойдет до 2000-2200 К. Для них мы уже разработали высокожаропрочные сплавы, содержащие до пятнадцати элементов таблицы Менделеева, в том числе рений и рутений, и теплозащитные покрытия, в которые входят никель, хром, алюминий и иттрий, а в перспективе — керамические из оксида циркония, стабилизированного оксидом иттрия.

В сплавах первого поколения присутствовало небольшое количество углерода в виде карбидов титана или тантала. Карбиды располагаются по границам кристаллов и понижают прочность сплава. От карбида мы избавились и заменили рением, повысив его концентрацию от 3% в первых образцах до 12% в последних. Запасов рения у нас в стране мало; есть месторождения в Казахстане, но после развала Советского Союза его полностью скупили американцы; остается остров Итуруп, на который претендуют японцы. Зато рутения у нас много, и в новых сплавах мы успешно заменили им рений.

Запасов рения у нас в стране мало; есть месторождения в Казахстане, но после развала Советского Союза его полностью скупили американцы; остается остров Итуруп, на который претендуют японцы. Зато рутения у нас много, и в новых сплавах мы успешно заменили им рений.

Уникальность ВИАМа заключается в том, что мы умеем разрабатывать и сплавы, и технологию их получения, и методику отливки готового изделия. Во все лопатки вложен огромный труд и знания всех работников ВИАМа.

См. в номере на ту же тему

Е. КАБЛОВ — ВИАМ — национальное достояние.

А. ЖИРНОВ — Крылатые металлы и сплавы.

М. БРОНФИН — Испытатели — исследователи и контролеры.

Академики дают разрешение на беспосадочный перелет Н. С. Хрущева в Нью-Йорк на сверхдальнем самолете ТУ-114 .

И. ФРИДЛЯНДЕР — Старение — не всегда плохо.

Б. ЩЕТАНОВ — Тепловая защита «Бурана» началась с листа кальки.

С. МУБОЯДЖЯН — Плазма против пара: победа за явным преимуществом .

БЮРО НАУЧНО-ТЕХНИЧЕСКОЙ ИНФОРМАЦИИ.

Э. КОНДРАШОВ — Без неметаллических деталей самолеты не летают.

И. КОВАЛЕВ — В науку — со школьной скамьи .

С. КАРИМОВА — Коррозия — главный враг авиацииc.

А. ПЕТРОВА — Посадить на клей.

Ландышев Б. К. Расчет и конструирование планера

▲ ГЛАВНАЯ СТРАНИЦА ▲

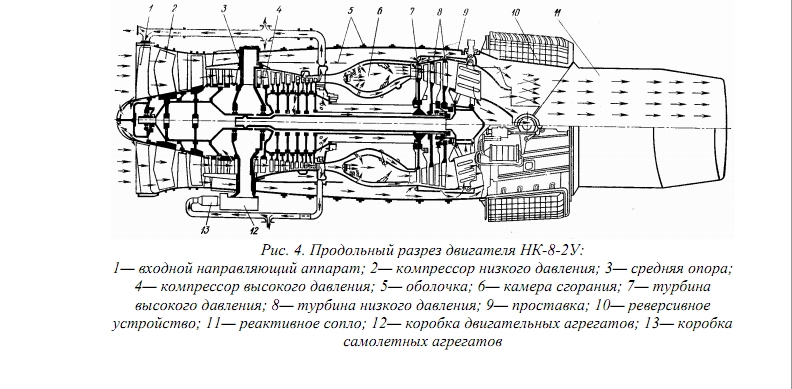

Лозицкий Л. П., Авдошко М. Д., Березлев В. Ф., Гвоздецкий И. И., Иваненко А. А., Молочнов М. А., Ступников Л. П., Худько М. И.

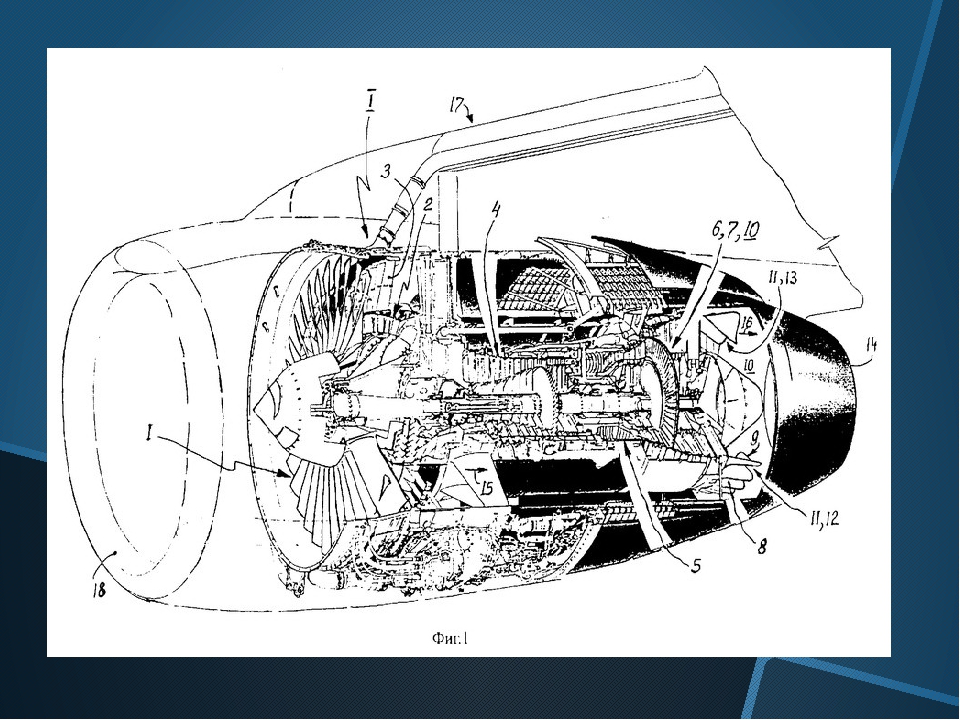

Авиационные двухконтурные двигатели Д-30КУ и Д-30КП

(конструкция, надежность и опыт эксплуатации)

Издание: Авиационные двухконтурные двигатели Д-30КУ и Д-30КП (конструкция, надежность и опыт эксплуатации) / Л. П. Лозицкий, М. Д. Авдошко, В. Ф. Березлев и др. М.

: Машиностроение, 1988. 228 с.

: Машиностроение, 1988. 228 с.

Scan: Danila — Master of Science (M.Sc.) in Physics

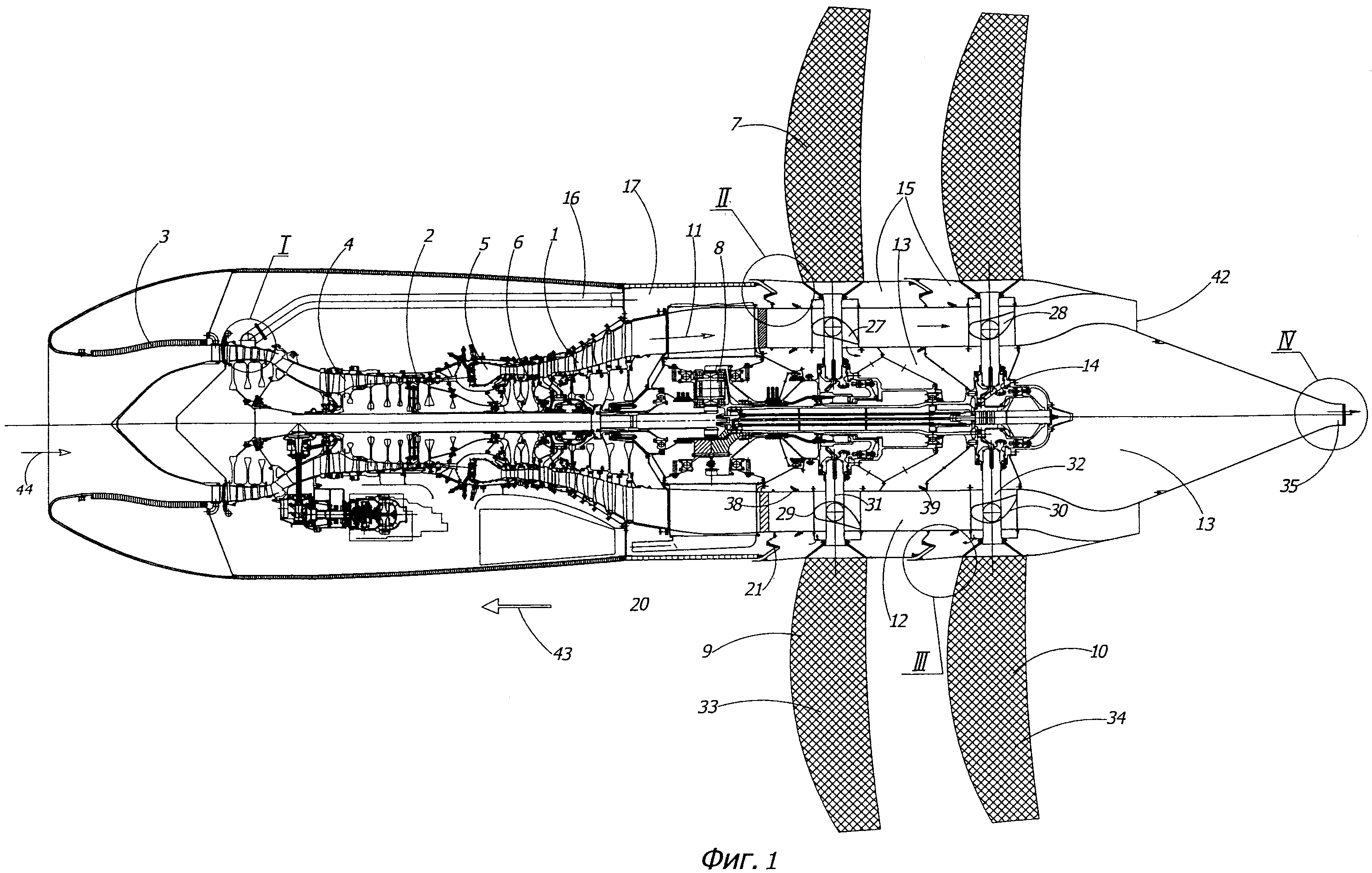

Аннотация издательства: В книге описаны конструкции узлов и работа функциональных систем авиационных двухконтурных двигателей Д-30КУ и Д-30КП. Приведены краткие сведения по теории и особенностям организации рабочего процесса ТРДД. Описание узлов и систем двигателей завершается сведениями об опыте их эксплуатации в подразделениях гражданской авиации.

Книга предназначена для инженерно-технических работников эксплуатационных подразделений Министерства гражданской авиации, осваивающих эксплуатацию двигателей Д-30КУ и Д-30КП. Она может быть полезна также студентам высших и средних учебных заведений МГА.

Табл. 3, ил. 201, список лит. 6 назв.

Книга в формате DjVu 4169 кб

Невыправленный текст в формате TXT 922 кб

ОГЛАВЛЕНИЕ

Введение (стр. 3)

Глава 1. Основные положения теории авиационных двухкоитурных турбореактивных двигателей (стр. 5)

5)

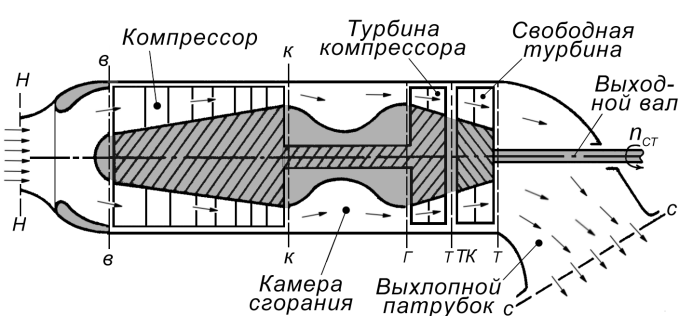

1.1. Схема и принцип действия авиационного двухконтурного турбореактивного двигателя (стр. 5)

1.2. Изменение параметров газового потока (стр. 6)

1.3. Рабочий процесс в двухконтурном турбореактивном двигателе (стр. 7)

1.4. Основные параметры и коэффициенты полезного действия ТРДД (стр. 10)

1.5. Влияние параметров рабочего процесса и степени двухконтурности на удельные параметры ТРДД (стр. 11)

1.6. Дроссельные, высотные и скоростные характеристики ТРДД (стр. 13)

Глава 2. Надежность авиационных двигателей (стр. 15)

2.1. Основные определения надежности (стр. 15)

2.2. Количественные показатели надежности (стр. 16)

2.3. Надежность двигателей в эксплуатации (стр. 17)

Глава 3. Общие сведения о двигателях Д-30КУ и Д-30КП (стр. 18)

3.1. Конструктивные особенности (стр. 18)

3. 2. Основные технические данные ТРДД Д-30КУ и Д-30КП (стр. 20)

2. Основные технические данные ТРДД Д-30КУ и Д-30КП (стр. 20)

3.3. Эксплуатационные режимы работы двигателей (стр. 25)

3.4. Эксплуатационные характеристики двигателей (стр. 27)

Глава 4. Компрессор двигателя (стр. 29)

4.1. Принцип работы осевого компрессора (стр. 29)

4.2. Неустойчивая работа (помпаж) компрессора и способы ее предотвращения (стр. 31)

4.3. Основные узлы компрессора. Действующие на них нагрузки (стр. 34)

4.4. Компрессор низкого давления (стр. 35)

4.5. Компрессор высокого давления (стр. 43)

4.6. Опыт эксплуатации компрессора (стр. 54)

Глава 5. Разделительный корпус (стр. 55)

5.1. Описание кинематической схемы приводов (стр. 55)

5.2. Разделительный корпус (стр. 56)

5.3. Центральный привод (стр. 57)

5.4. Передняя коробка приводов (стр. 59)

59)

5.5. Задняя коробка приводов (стр. 60)

Глава 6. Камера сгорания (стр. 63)

6.1. Краткие сведения о рабочем процессе в камере сгорания (стр. 63)

6.2. Общая характеристика узла камеры сгорания (стр. 64)

6.3. Конструкция камеры сгорания (стр. 66)

6.4. Опыт эксплуатации узла камеры сгорания (стр. 70)

Глава 7. Турбина (стр. 71)

7.1. Краткие сведения о рабочем процессе в турбине (стр. 71)

7.2. Общая характеристика конструкции узла турбины (стр. 72)

7.3. Турбина высокого давления (стр. 76)

7.4. Турбина низкого давления (стр. 78)

7.5. Узел задней опоры двигателя (стр. 79)

7.6. Опыт эксплуатации узла турбины (стр. 81)

Глава 8. Реверсивные устройства двигателей Д-30КУ и Д-30КП (стр. 82)

8.1. Общие сведения о реверсивных устройствах (стр. 82)

82)

8.2. Корпус реверсивного устройства (стр. 84)

8.3. Створки, обтекатели реверсивного устройства и противопожарная перегородка (стр. 84)

8.4. Силовые балки и рычаги с тягами (стр. 86)

8.5. Силовые гидроцилиндры реверсивного устройства (стр. 89)

8.6. Механический замок створок (стр. 90)

8.7. Особенности конструкции узла реверсивного устройства двигателя Д-30КП (стр. 91)

8.8. Система управления, блокировки и сигнализации реверсивного устройства (стр. 91)

8.9. Особенности системы управления, сигнализации и блокировки реверсивного устройства двигателя Д-30КП (стр. 103)

8.10. Опыт эксплуатации реверсивных устройств двигателей Д-30КУ и Д-30КП (стр. 104)

Глава 9. Силовые корпуса двигателей Д-30КУ и Д-30КП. Крепление двигателей (стр. 105)

9.1. Схема силового корпуса (стр. 105)

9.2. Узлы крепления двигателя Д-30КУ (стр. 106)

Узлы крепления двигателя Д-30КУ (стр. 106)

9.3. Особенности крепления двигателя Д-30КП (стр. 108)

Глава 10. Воздушная и противообледеинтельиая системы двигателей Д-30КУ и Д-30КП (стр. 110)

10.1. Общие сведения о воздушной системе (стр. 110)

10.2. Отбор воздуха для наддува лабиринтных уплотнений полостей опор ротора (стр. 111)

10.3. Отбор воздуха для работы турбины ППО (стр. 111)

10.4. Отбор воздуха для самолетных нужд (стр. 111)

10.5. Отбор воздуха в дренажную систему двигателя (стр. 112)

10.6. Отбор воздуха для перепуска за V и VI ступенями КВД (стр. 112)

10.7. Отбор воздуха к автоматическим устройствам насоса-регулятора (стр. 112)

10.8. Отбор воздуха для охлаждения деталей турбины (стр. 112)

10.9 Противообледенительная система (стр. 112)

Глава 11. Система смазки и суфлирования двигателя (стр. 115)

115)

11.1. Принцип работы системы смазки (стр. 115)

11.2. Масляный бак (стр. 117)

11.3. Топливно-масляный радиатор 4845Т (стр. 119)

11.4. Основной масляный насос ОМН-30 (стр. 120)

11.5. Откачивающий масляный насос MHO-1 (стр. 121)

11.6. Откачивающий масляный насос МНО-30К (стр. 122)

11.7. Центробежный воздухоотделитель с фильтром-сигнализатором (стр. 123)

11.8. Центробежный суфлер ЦС-30К (стр. 125)

11.9. Масляный фильтр МФС-30 (стр. 125)

11.10. Термосигнализатор (стр. 126)

11.11. Опыт эксплуатации системы смазки (стр. 126)

Глава 12. Основные положения, лежащие в основе теории автоматического управления двигателями Д-30КУ и Д-30КП (стр. 127)

12.1. Программа управления ТРДД на максимальном режиме работы (стр. 127)

12.2. Законы управления ТРДД при дросселировании (стр. 130)

130)

12.3. Регулирование ТРДД на неустановившихся режимах (стр. 132)

12.4. Общая схема управления (стр. 133)

Глава 13. Система топливоподачи (стр. 135)

13.1. Схема топливоподачи (стр. 135)

13.2. Подкачивающий топливный насос ДЦН44-ПЗТ (стр. 137)

13.3. Топливная форсунка ФР-40ДСМ (стр. 141)

Глава 14. Система управления двигателями Д-30КУ и Д-30КП (стр. 144)

14.1. Общие сведения (стр. 144)

14.2. Насос-регулятор НР-30КУ (стр. 144)

14.3. Исполнительный механизм ИМТ-3 (стр. 147)

14.4. Датчик приведенной частоты вращения ДПО-ЗОК (стр. 147)

14.5. Температурный датчик ТД-30К (стр. 148)

14.6. Регулятор направляющего аппарата РНА-30К (стр. 149)

14.7. Цилиндр направляющего аппарата ЦНА-30К (стр. 149)

14.8. Центробежный регулятор ЦР-1-30К (стр. 150)

150)

14.9. Заполнение топливом системы каналов агрегатов НР-30КУ, ИМТ-3, ДПО-30К, ТД-30К, РНА-30К, ЦНА-30К и ЦР-1-30К в начальный момент запуска двигателя (стр. 150)

14.10. Работа системы автоматического управления при запуске двигателя (стр. 156)

14.11. Работа системы автоматического управления двигателя на установившихся режимах (стр. 159)

14.12. Работа системы автоматического управления на переходных режимах (стр. 165)

14.13. Работа системы автоматического управления на режимах ограничения (стр. 171)

14.14. Работа системы автоматического управления при останове двигателя (стр. 175)

14.15. Регулировка агрегатов САУ двигателя Д-30КУ (стр. 176)

14.16. Особенности системы автоматического регулирования двигателя Д-30КП (стр. 180)

14.17. Опыт эксплуатации САУ двигателей Д-30КУ и Д-30КП (стр. 183)

Глава 15. Привод постоянной частоты вращения (ППО) (стр. 183)

183)

15.1. Назначение и структурная схема ППО (стр. 183)

15.2. Основные технические данные ППО двигателей Д-30КУ и Д-30КП (стр. 184)

15.3. Принцип действия и конструкция агрегатов ППО двигателя Д-30КУ (стр. 185)

15.4. Особенности конструкции элементов ППО двигателя Д-30КП (стр. 189)

15.5. Опыт эксплуатации ППО двигателей Д-30КУ и Д-30КП (стр. 189)

Глава 16. Пусковая система двигателя (стр. 190)

16.1. Общие сведения (стр. 190)

16.2. Воздушный турбостартер СтВ-3 (стр. 192)

16.3. Перекрывная заслонка ЗП-44 (стр. 196)

16.4. Воздушный турбостартер СтВ-ЗП (стр. 197)

16.5. Агрегат зажигания (стр. 198)

16.6 Сигнализатор давления МСТ-6 (стр. 199)

16.7. Работа пусковой системы (стр. 199)

16.8. Опыт эксплуатации пусковой системы (стр. 201)

Глава 17. Контрольно-измерительная аппаратура (стр. 202)

Контрольно-измерительная аппаратура (стр. 202)

17.1. Аппаратура контроля вибрации корпуса двигателя (стр. 202)

17.2. Контрольно-измерительная аппаратура (стр. 203)

17.3. Сигнализация критических режимов (стр. 207)

Глава 18. Противопожарная система двигателя (стр. 208)

Глава 19. Основные особенности технического обслуживания и эксплуатации двигателей (стр. 209)

19.1. Оперативное техническое обслуживание двигателя Д-30КУ (стр. 209)

19.2. Периодическое техническое обслуживание двигателя Д-30КУ (стр. 210)

193. Проверка работы двигателя на земле (стр. 211)

19.4. Особенности эксплуатации двигателей Д-30КУ и Д-30КП в различных климатических условиях (стр. 219)

Глава 20. Возможные неисправности двигателей Д-30КУ и Д-30КП (стр. 220)

20.1. Общие сведения (стр. 220)

20. 2. Возможные неисправности (стр. 221)

2. Возможные неисправности (стр. 221)

Список литературы (стр. 223)

ВВЕДЕНИЕ

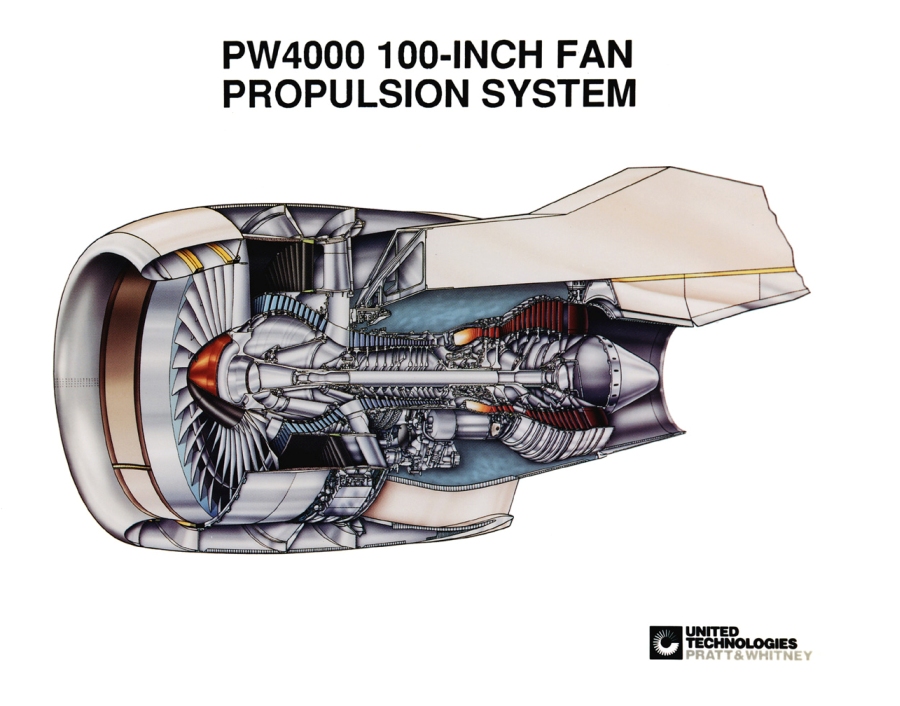

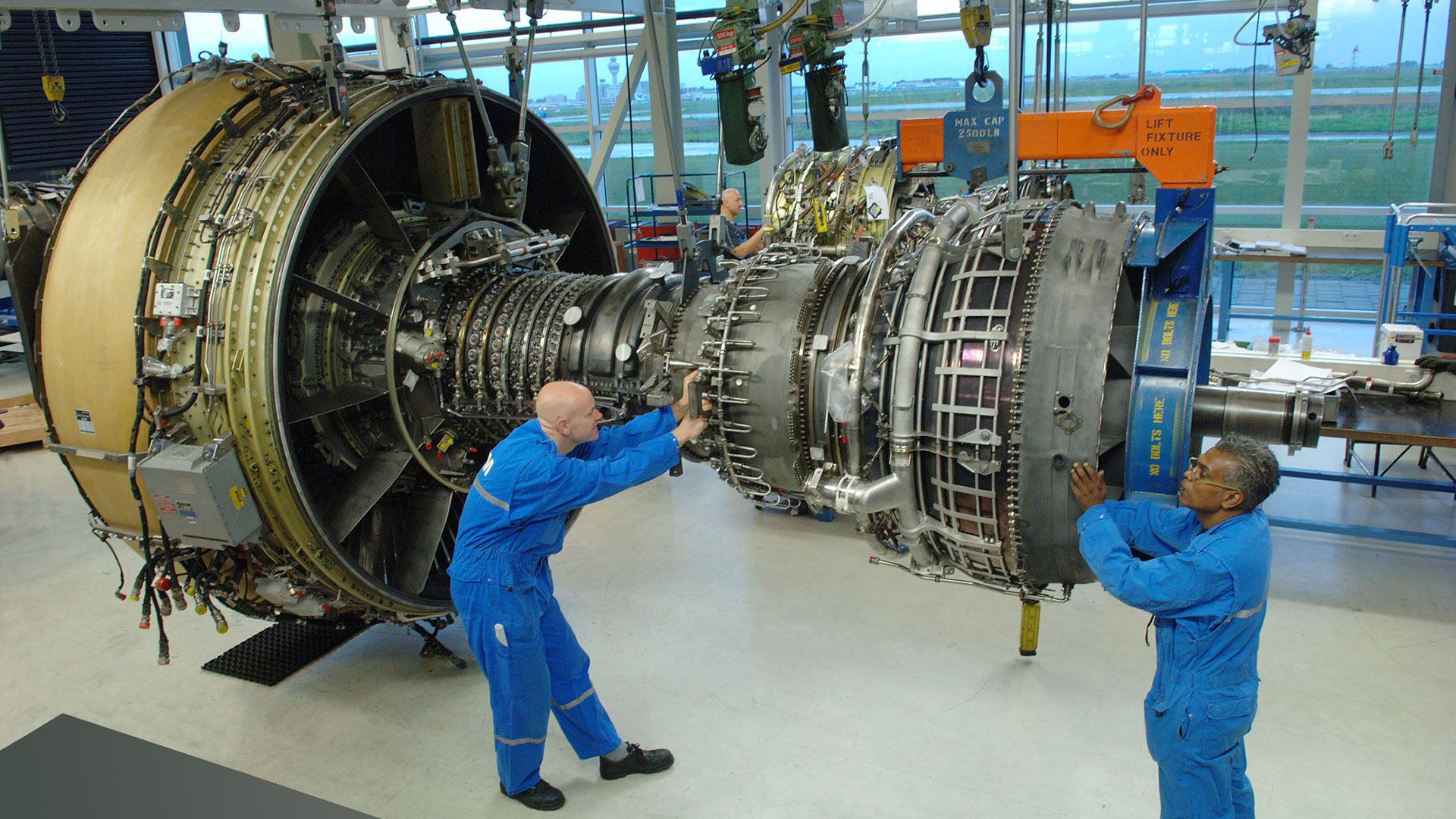

Двухконтурные турбореактивные двигатели к настоящему времени стали основным типом газотурбинных двигателей (ГТД) для пассажирских самолетов гражданской авиации как у нас в стране, так и за рубежом. При высоких дозвуковых скоростях полета они обладают рядом преимуществ по сравнению с одноконтурными турбореактивными (ТРД) и турбовинтовыми (ТВД) двигателями.

Высокая стартовая тяга, низкий удельный расход топлива, пониженные уровни шума как в крейсерском полете, так и при взлете выгодно отличают их от ТРД.

Малая относительная масса, высокие значения тягового КПД, в особенности на высоких крейсерских скоростях полета, соответствующих 0,7 0,9 М, простота конструкции, а следовательно, и эксплуатации являются их преимуществами по сравнению с ТВД.

В разработке идеи и создании двухконтурных газотурбинных двигателей велика заслуга отечественных ученых и конструкторов. Впервые схема двухконтурного ВРД, которая может считаться прообразом современных ТРДД, была предложена в 1932 г. К. Э. Циолковским.

Впервые схема двухконтурного ВРД, которая может считаться прообразом современных ТРДД, была предложена в 1932 г. К. Э. Циолковским.

В 1937 г. советским авиаконструктором А. М. Люлька была предложена схема и разработан проект двухконтурного турбореактивного двигателя, содержащего все основные конструктивные элементы современного ТРДД.

Значителен вклад советских ученых и в создание теории двухконтурных двигателей. Основу этой теории составляют труды по реактивным двигателям профессора Н. Е. Жуковского и основоположника современной теории воздушно-реактивных двигателей академика Б. С. Стечкина.

Развитию теории двухконтурных турбореактивных двигателей посвящены многие работы советских ученых И. И. Кулагина, Н. В. Иноземцева, В. В. Уварова, П. К. Казанджана, А. Л. Клячкина, С. М. Шляхтенко и др.

Практическое создание и внедрение в гражданской авиации двухконтурных двигателей началось в конце 50-х начале 60-х гг. Первым отечественным двухконтурным двигателем, вошедшим в серийное производство и эксплуатацию в гражданской авиации, является двигатель Д-20П, созданный в конструкторском бюро, возглавляемом П. А. Соловьевым. Этот двигатель в течение ряда лет успешно эксплуатировался на самолете Ту-124. Накопленный при этом опыт был использован в дальнейшем при создании новых, более совершенных ТРДД в ряде конструкторских бюро нашей страны.

Первым отечественным двухконтурным двигателем, вошедшим в серийное производство и эксплуатацию в гражданской авиации, является двигатель Д-20П, созданный в конструкторском бюро, возглавляемом П. А. Соловьевым. Этот двигатель в течение ряда лет успешно эксплуатировался на самолете Ту-124. Накопленный при этом опыт был использован в дальнейшем при создании новых, более совершенных ТРДД в ряде конструкторских бюро нашей страны.

В результате в конце 60-х и начале 70-х гг. Аэрофлот был оснащен реактивными пассажирскими самолетами с двухконтурными двигателями Д-30 (КБ П. А. Соловьева), НК-8 (КБ Н. Д. Кузнецова), АИ-25 (КБ В. А. Лотарева).

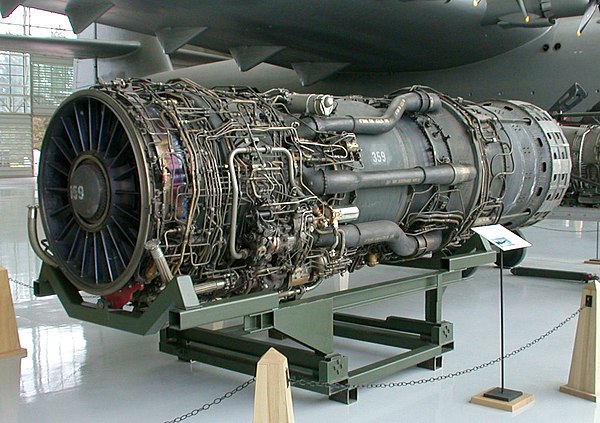

Двигатели Д-30КУ и Д-30КП созданы конструкторским бюро под руководством П. А. Соловьева в начале 70-х гг. Характерная особенность указанных двигателей высокий уровень основных параметров рабочего процесса. В частности, примененные в двигателях значения степени повышения давления и температуры газов перед турбиной соответствовали максимальному уровню этих параметров, достигнутому в мировом авиадвигателестроении к моменту проектирования двигателей. В этих двигателях получили дальнейшее развитие системы охлаждения сопловых и рабочих лопаток турбины, впервые в отечественной практике примененные в двигателе Д-30, а также система автоматического управления топливоподачей.

В этих двигателях получили дальнейшее развитие системы охлаждения сопловых и рабочих лопаток турбины, впервые в отечественной практике примененные в двигателе Д-30, а также система автоматического управления топливоподачей.

Благодаря высоким значениям параметров рабочего процесса, совершенству конструктивных и технологических решений двигатели Д-30КУ и Д-30КП по удельным параметрам соответствуют, а отчасти и превосходят лучшие зарубежные двигатели этого класса, созданные в те же годы.

Конструктивные узлы и функциональные системы двигателей Д-30КУ и Д-30КП имеют много общего, поэтому при их описании в книге в качестве базового принят двигатель Д-30КУ, а для двигателя Д-30КП приведены, главным образом, его отличия. В тех случаях, когда различия очень существенны, приводятся описания узлов, систем и агрегатов обоих двигателей.

Современный ГТД является сложной и дорогостоящей машиной, в которой воплощены все последние достижения науки и техники. Поэтому непременным условием успешной эксплуатации авиационных двигателей является глубокое знание летным и инженерно-техническим составом их конструкции, физической сущности явлений и процессов, протекающих в двигателях, а также правил эксплуатации авиационной техники.

Поэтому непременным условием успешной эксплуатации авиационных двигателей является глубокое знание летным и инженерно-техническим составом их конструкции, физической сущности явлений и процессов, протекающих в двигателях, а также правил эксплуатации авиационной техники.

По мере накопления опыта эксплуатации конкретного типа авиадвигателя конструкторы вносят в его конструкцию соответствующие изменения, технологи совершенствуют процесс его изготовления, эксплуатационники улучшают методы технического обслуживания и применяющееся при этом оборудование. Все перечисленные мероприятия направлены на повышение безопасности, регулярности и экономической эффективности полетов. Поэтому с описанием конструкции двигателей Д-30КУ и Д-30КП в настоящей книге значительное внимание уделено конструктивным изменениям и обобщению опыта эксплуатации. Авторы признательны представителям эксплуатационных подразделений и завода-изготовителя за помощь, оказанную при сборе материалов.

Авторы выражают глубокую благодарность генеральному авиаконструктору П. А. Соловьеву и руководимому им коллективу за большую помощь в создании книги.

А. Соловьеву и руководимому им коллективу за большую помощь в создании книги.

Авторы признательны также сотрудникам кафедры Конструкции и прочности авиационных двигателей КИИГА Г. В. Барановой и Л. И. Левочкиной за помощь в подготовке рукописи к изданию.

Неизвестный ВРД или некоторые примеры применения мотокомпрессорного двигателя. Часть 1 | Hi-Tech

Этот двигатель был построен к началу 1939 года и в июле опробован в полете на поршневом пикирующем бомбардировщике Heinkel He 118, использованным в качестве летающей лаборатории. HeS 3 подвесили под его фюзеляж и включали в полете (за исключением взлета и посадки).Впервые практически использованный для полноценного реактивного полета ТРД был, понятное дело, относительно примитивен, однако, имел все характерные для своего типа узлы, в т.ч. компрессор (центробежный с подпорной осевой ступенью), кольцевую камеру сгорания, турбину (радиальную), выходное устройство.

И работал он уже как полноценный воздушно-реактивный двигатель. Однако, эксплуатационные характеристики его оставляли желать лучшего.

И работал он уже как полноценный воздушно-реактивный двигатель. Однако, эксплуатационные характеристики его оставляли желать лучшего.Таковыми, впрочем, были все ранние ТРД, как проекты, так и построенные в металле. Малая тяга, низкий кпд, мизерный ресурс, невысокая надежность… Понятно, ведь это были только первые шаги, и все достижения на этом пути оставались еще впереди. Однако, так можно говорить сейчас, а тогда совершенно четких перспективы еще не были ясны.

Пожалуй, именно существование на начальном этапе некой неопределенности в дальнейшем развитии турбореактивных двигателей и желание поскорей найти более простую, но при этом полноценную, а главное столь необходимую альтернативу, позволившую бы улучшить характеристики летательных аппаратов, заставляло инженеров рассматривать другие варианты реактивных двигателей.

В одном из таких вариантов и был использован принцип комбинированности (или гибридности). Речь идет о мотокомпрессорном воздушно-реактивном двигателе (МКВРД).

В СССР такой тип двигателя в первой половине 40-х годов получил еще одно наименование — ВРДК (воздушно-реактивный двигатель с компрессором).

В СССР такой тип двигателя в первой половине 40-х годов получил еще одно наименование — ВРДК (воздушно-реактивный двигатель с компрессором).За рубежом он имеет несколько названий. Наиболее употребимое — motorjet (для сравнения ТРД – turbojet), менее употребимое (а также применяемое в немецком языке) – termojet. Есть еще несколько малоупотребимых названий — hybrid jets, piston-jets, compound engines, reaction motor, а также аfterburning ducted fan (канальный вентилятор с дожиганием), bypass ducted fan.

В турбореактивном двигателе наиболее нагруженным и сложным узлом является турбина. Она по большей части определяет предельную для конструкции температуру газа в камере сгорания, поскольку сама находится не только под ее воздействием, но еще и под нагрузкой от огромных по величине центробежных сил (рабочие колеса). Температура газа, в свою очередь, напрямую влияет на тягу.

Но при этом турбина в некотором роде второстепенна и саму тягу, так сказать, «не делает». Ее главное предназначение – создать мощность для вращения компрессора.

То есть, мало того, что она сложна и в ТРД без нее не обойтись, но, если она сама по себе еще и невысокие характеристики имеет, то и двигатель высокими параметрами обладать не будет. Сплошные проблемы…

То есть, мало того, что она сложна и в ТРД без нее не обойтись, но, если она сама по себе еще и невысокие характеристики имеет, то и двигатель высокими параметрами обладать не будет. Сплошные проблемы…Чтобы от них избавиться, «проще всего» избавиться от самой турбины. А это как раз и есть случай мотокомпрессорного двигателя. Очень удобный в том плане, что в 30-х и начале 40-х годов еще не был накоплен опыт создания качественных авиационных турбин с относительно высокими параметрами.

Традиционно классическая мотокомпрессорная силовая установка состоит из трех главных частей: поршневого двигателя внутреннего сгорания (ПД), компрессора и, если так можно сказать, упрощенного воздушно-реактивного двигателя. При этом компрессор приводится от поршневого двигателя ( обычно через специальную трансмиссию или вал) и может быть различной типовой конструкции (чаще всего центробежный или осевой).

Компрессор обычно низко-напорный (по конструктивным возможностям). Вместо него также может быть использован высоконапорный вентилятор или, по сути дела, воздушный винт (или несколько) в кольцевой оболочке.

ВРД в этом комплекте действительно очень упрощен по сравнению с ТРД. Он не имеет ни собственного компрессора, ни, соответственно, турбины, и обладает только топливными форсунками (или их коллектором), через которые подводится топливо для нагрева поступающего воздуха, импровизированной камерой сгорания и выходным устройством для выхода газа (соплом). Причем с использованием и наличием камеры сгорания тоже возможны варианты (об этом ниже).

Таким образом, наружный воздух по специальному каналу поступает к внешнему компрессору, который вращается поршневым двигателем. Далее сжатый воздух поступает в камеру сгорания где подогревается сжиганием топлива, и потом энерговооруженная газовая смесь проходит в реактивное сопло для разгона и создания реактивной тяги.

В классическом варианте мотокомпрессорного двигателя упрощенный ВРД своим устройством и принципом действия напоминает прямоточный воздушно-реактивный двигатель или даже в большей степени форсажную камеру сгорания для ТРД и ТРДД.

Именно при создании мотокомпрессорных двигателей был получен первый опыт, пригодившийся в дальнейшем при разработке ФКС.

Именно при создании мотокомпрессорных двигателей был получен первый опыт, пригодившийся в дальнейшем при разработке ФКС.По различным источникам вклад камеры сгорания МКВРД в создание тяги ( помимо сжатия воздуха компрессором ) оценивается от одной трети до половины от общей величины в зависимости от совершенства конструкции. Свой некоторый вклад в зависимости от варианта конструкции могут также вносить выхлопные газы ПД и тепло его корпуса.

Общесамолетная тяга от такой комбинированной силовой установки может быть получена не только за счет реактивной струи газов из ВРД, но и с помощью воздушного винта, приводимого поршневым двигателем (тем же, который вращает компрессор). Существуют различные примеры проектирования и постройки самолетов с МКВРД как с воздушным винтом, так и без него.

При использовании на самолете обоих типов движителей, и воздушного винта и реактивной тяги, прослеживается определенная универсальность. На малых скоростях (высотах) более выгодна работа с использованием воздушного винта, а на больших скоростях (высотах) — с использованием реактивной тяги. Высотно-скоростные возможности летательного аппарата возрастают.

Стоит сказать, что были и другие, уже значительно более совершенные компоновочные варианты мотокомпрессорных двигателей, например, в конце 30-х, в 40-х годах (в основном в Германии), когда они создавались параллельно с турбореактивными и полным ходом шла оценочная деятельность, чтобы понять, какой из двух принципов более приемлем. В такой версии все, традиционно отдельные, элементы классического моторджета объединялись в единый агрегат, внешне очень напоминавший ТРД (о примерах ниже). Однако, несмотря на похожесть, принцип работы оставался неизменен.

3.6. История развития энергетического газотурбостроения

3.6. История развития энергетического газотурбостроения

Газотурбинные установки (ГТУ), газотурбинные двигатели (ГТД) своеобразны во многих отношениях. Во-первых, они являются наиболее древним по своей идее (примерно XV ст.) и вместе с тем наиболее молодым в отношении практической реализации (рубеж XІХ–ХХ ст.) тепловым двигателем. Газовые турбины вошли в большую энергетику, достигнув совершенства в авиации и кораблестроении. Применение газотурбинных установок оказывает существенное влияние на решение кардинальных задач, стоящих перед энергетикой: увеличение высокоманевренных мощностей для покрытия пиковых нагрузок в крупных энергосистемах; повышение экономичности электростанций путём использования газотурбинных установок в комбинированных парогазовых и газопаровых установках (ПГУ, ГПУ) при модернизации существующих и строительстве новых электростанций; использование газотурбинных, парогазовых и газопаровых установок в системах автономного снабжения электроэнергией и теплотой (теплофикации) индивидуальных потребителей; использование газотурбинных установок в качестве базовых агрегатов в автономных условиях в отдалённых районах.

Прототипы газовых турбин, к которым относят так называемые дымовые машины, или «механические вертелы», были известны еще в XVII веке, но отправной точкой в развитии газовых турбин можно считать подачу в 1791 году англичанином Джоном Барбером заявки на получение патента на тепловой двигатель. В патенте были зафиксированы основные принципы работы газовых турбин: нагнетание смеси, образованной воздухом и газом, в камеру сгорания с помощью компрессора, сгорание горючей смеси и подача ее с большой скоростью на лопатки рабочего колеса, на котором совершается работа расширения газа (рис. 3.11).

Возможность работы на нефти, угле и древесине Дж. Барбер предполагал обеспечить путем их предварительной газификации (перегонки), вследствие чего в схеме его ГТУ, кроме воздушного, имелся и газотопливный компрессор. Что же касается предотвращения перегрева турбины от действия высоких температур, то с этой целью изобретатель предусмотрел охлаждение продуктов сгорания впрыском воды в камеру сгорания.

Последующее изобретение и бурное развитие паровых турбин несколько затормозило развитие газовых турбин, однако не остановило его, причиной чего явился вполне очевидный ряд преимуществ газотурбинных установок перед паротурбинными. Паротурбинная установка – сложный агрегат, состоящий из котельной установки, паровой турбины, конденсатора, большого количества вспомогательного оборудования, требующий большого количества охлаждающей воды. Газотурбинная установка не нуждается в воде, она отличается меньшим количеством механизмов, большей простотой, заметно меньшими габаритами и массой.

Рис. 3.11. Газовая турбина Джона Барбера. Английский патент 1791 г.: 1 – турбина; 2 – газовый и воздушный компрессоры; 3 – камера сгорания; 4 – ресивер; 5 – генератор газа

Рис. 3.12. ГТУ Штольце с горением при постоянном давлении (непрерывного горения): 1 – компрессор; 2 – нагреватель; 3 – реактивная турбина; 4 – газогенератор

В 1872 году в Германии инженером Штольце был получен патент на газовую турбину, названную им «огненной турбиной», которая содержала практически все основные узлы современной газовой турбины с непрерывным процессом горения топлива в камере сгорания: осевой воздушный компрессор, воздухоподогреватель, совмещенный с камерой сгорания, и турбину. ГТУ (рис. 3.12) была создана и рассчитана на получение мощности 200 л.с. при числе оборотов 2000 об./мин. Однако ее испытания не были успешными и вместо 200 л.с. было получено только 20 л.с.

Рис. 3.13. Газотурбинная установка В.В. Кароводина с горением при постоянном объеме (прерывистого горения): 1 – камера сгорания; 2 – всасывающий клапан; 3 – пружина; 4 – регулирующий винт хода клапана; 5 – свеча; 6 – газоход; 7 – сопло; 8 – колесо турбины

В 1906 году французскими инженерами Арманго и Лемалем с участием профессора Рато была построена газовая турбина с подводом теплоты при постоянном давлении мощностью 400 л.с. (294 кВт). Установка имела 2-ступенчатый центробежный компрессор. Направляющие лопатки турбины имели водяное охлаждение, а вода из системы охлаждения подавалась в продукты сгорания керосина, снижая их температуру до 560°С. Турбина развивала мощность, немногим превышающую мощность компрессора, поэтому компрессор приводился от постороннего двигателя.

Созданием различного типа газотурбинных установок занимались такие талантливые российские инженеры и изобретатели, как П.Д. Кузьминский (см. подраздел 3.8), В.В. Кароводин, Н.В. Герасимов, А.П. Горохов, М.Н. Никольский, А.Н. Шелест и др. Так, в 1906 году русским инженером В.В. Кароводиным была изобретена, а в 1908 году построена во Франции газотурбинная установка прерывистого горения или со сгоранием при постоянном объеме (рис. 3.13). Мощность, затрачиваемая на сжатие воздуха в таких установках, существенно ниже, чем у газотурбинных установок постоянного давления. Турбина развивала мощность 1,6 л.с. (1,18 кВт) при 10000 об/мин, а эффективный к.п.д. достигал всего лишь 2%.

Определенный прогресс в развитии газовых турбин постоянного объема был обеспечен работами немецкого инженера Карла Гольцварта, который в 1908 году предложил оригинальную конструкцию газовой турбины прерывистого горения. В 1910 году швейцарской фирмой «Броун–Бовери» эта установка была построена. Камера сгорания, сопла и колесо турбины охлаждались водой. Центробежный компрессор приводился в действие паровой турбиной, пар для которой получался как за счет охлаждения камеры сгорания, так и за счет теплоты выхлопных газов турбины. По сути, установка Гольцварта была одной из первых действующих парогазовых установок (см. раздел 3.8). В этой установке компрессор не имеет такого большого значения, как в газотурбинной установке непрерывного горения, так как горение происходит при постоянном объеме (при закрытых клапанах на входе и выходе из камеры сгорания) и поэтому давление в камере повышается сверх давления, развиваемого компрессором. Однако в целом установка получилась более сложной и дорогой, чем ГТУ непрерывного горения, поскольку для ее работы требовались сложные клапанные устройства и паровая турбина с конденсатором. На этой установке была достигнута мощность 200 л.с. (147 кВт) при к.п.д. порядка 14%.

По проектам Гольцварта были построены несколько ГТУ прерывистого горения (одна из них показана на рис. 3.14). Поскольку в первые десятилетия прошлого века реализация таких ГТУ осуществлялась более успешно, чем ГТУ непрерывного горения, был накоплен положительный опыт, сыгравший благотворную роль в прогрессе газотурбостроения вообще. Так, в 1928 году швейцарская фирма «Броун–Бовери» возобновляет постройку ГТУ конструкции Гольцварта. Вскоре фирма получает заказ на разработку, а в 1939 году приступает к изготовлению этих установок. К.п.д. таких установок, работавших по двухтактному циклу, оценивался на уровне 18–20%, максимальная мощность составляла 5000 л.с. Это время можно считать временем рождения первой промышленной стационарной газотурбинной установки. На основе накопленного опыта фирма «Броун–Бовери» разработала и начала производство котлов типа «Велокс», горение в которых осуществлялось под давлением. Воздух в топку подавался компрессором, а приводила его в движение газовая турбина, работавшая на уходящих газах котла. Было выпущено большое количество таких котлов.

Маковский Владимир Матвеевич (1870–1941) – создатель отечественной школы газотурбиностроения и первой в СССР кафедры турбиностроения при Харьковском механико-машиностроительном институте (1930 г.), которую он возглавлял до 1941 года. Еще в 1925 году Маковский В.М. в своей монографии «Опыт исследования турбин внутреннего сгорания» вопреки распространенным в то время представлениям обосновал перспективность цикла газовых турбин с постоянным давлением сгорания. Обоснованность этого вывода подтвердила вся дальнейшая история развития мирового газотурбостроения. Он – автор 5 монографий и двух учебников по воздуходувным машинам, термодинамике, паровым и газовым турбинам.

Рис. 3.14. ГТУ прерывистого горения Гольцварта (с горением при постоянном объеме), конструктивная схема: 1 – клапан подачи воздуха от компрессора; 2 – клапан подачи топлива; 3 – камера сгорания; 4 – клапан подачи продуктов сгорания к соплам; 5 – сопла; 6 – колесо турбины

В то время как в Европе 20–30-е годы прошлого века прошли под знаком развития ГТУ прерывистого горения, в Харьковском политехническом институте в газотурбинной лаборатории, организованной еще в начале 20-х годов профессором В.М. Маковским, создавались научные основы газовых турбин постоянного действия. Маковский был убежденным сторонником развития газотурбостроения по пути использования ГТУ непрерывного горения. В 1925 г. была опубликована его монография «Опыт исследования турбин внутреннего сгорания». Этой работой В.М.Маковский активизировал деятельность отечественных исследователей и конструкторов по решению проблем создания ГТД, работающих по циклу р = const.

Теоретические и экспериментальные исследования, выполненные В.М. Маковским и его учениками в газотурбинной лаборатории, позволили создать проект ГТУ непрерывного горения с использованием газообразного топлива. В 1936 году проект был готов, а в 1940 году Харьковским турбогенераторным заводом была изготовлена экспериментальная установка мощностью 735 кВт с начальной температурой газа 850°С. На рис. 3.15 показан продольный разрез газовой турбины данной установки. Турбина имела две ступени скорости. Рабочие лопатки приварены к диску. Корпус и ротор турбины охлаждались водой. Охлаждающая ротор вода специальным насосом подавалась через один конец полого вала, проходила через радиальные сверления и кольцевую полость в диске, а также через сообщающиеся между собой радиальные каналы в рабочих лопатках и отводилась через другой конец полого вала.

Газотурбинная установка Маковского была установлена на руднике в Горловке (1941 г.). Топливом служил подземный газ, который подавался в камеру сгорания поршневым компрессором. Сюда же, в камеру сгорания, подавался необходимый для сгорания воздух при давлении 3-4 ата. Испытания показали, что газовая турбина может надежно работать длительное время с начальной температурой газа 815°С при включенном охлаждении и с начальной температурой газа 600°С – при отключенном охлаждении. Создание установки В.М. Маковского дало много ценного материала для последующего строительства газотурбинных установок.

Первая советская газовая турбина, установленная на шахте «Подземгаз» в Горловке

Рис. 3.15. Газовая турбина В.М. Маковского: 1 – нижняя половина корпуса; 2 – опорно-упорный подшипник; 3 – корпус уплотнения; 4 – рабочее колесо турбины; 5 – сопловый аппарат; 6 – верхняя половина корпуса; 7 – экран; 8 – опорный подшипник; 9 – муфта Первая советская газовая турбина, установленная на шахте «Подземгаз» в Горловке

Примерно с этого времени газотурбинные установки непрерывного горения становятся основным направлением развития газотурбостроения. Они начинают применяться на нефтеперерабатывающих заводах, предпринимаются попытки применения их на судах и локомотивах, а также на электростанциях. Однако в отличие от паровых турбин добиться приемлемой экономичности газотурбинных установок в это время не удавалось. В двадцатые годы прошлого столетия многие специалисты считали крайне ограниченной возможность развития газотурбинных установок или отрицали их вообще.

Если провести сравнение схем газотурбинных установок первых изобретателей, по которым были созданы опытные образцы, не показавшие положительных результатов, с современными газотурбинными установками, то можно увидеть, что принципиальных различий в них нет. Главные причины неудач в создании работоспособного и эффективного газотурбинного двигателя были связаны с аэродинамическим несовершенством компрессоров и турбин, а также отсутствием в то время жаропрочных сталей, способных работать длительное время в условиях высоких температур. Сыграло роль и отсутствие опыта создания систем охлаждения основных деталей и узлов газотурбинных установок.

Указанные проблемы можно было решить только путем создания методов аэродинамических расчетов течения и теплообмена в лопаточных аппаратах турбин и компрессоров, совершенствования термодинамических, тепловых методов расчетов рабочих процессов ГТУ, методов расчетов теплового и термонапряженного состояния основных деталей и узлов ГТУ, расчетов их систем охлаждения, для чего предстояло выполнить обширные теоретические и экспериментальные исследования на моделях и натурных установках. Предстояло также решить серьезные металловедческие задачи по созданию новых жаропрочных и жаростойких сплавов.

Фундамент развития теории турбомашин, составной частью которой является теория газовых турбин, был заложен еще в XVII–XIX веках. Краеугольным камнем теории является термодинамика рабочих процессов в газотурбинных установках. В основе ее лежат основные постулаты и законы термодинамики, предложенные Карно, Майером, Гельмгольцем, Клаузиусом, Больцманом, Бойлем, ГейЛюссаком, Клапейроном, Томсоном и др. Труды Эйлера, Бернулли и др. легли в основу газодинамических и гидравлических расчетов турбомашин.

Рис. 3.16. Схема первой энергетической ГТУ фирмы «Броун-Бовери» в Невшателе: 1 – газовая турбина; 2 – воздушный компрессор; 3 – камера сгорания; 4 – топливный насос; 5 – электрогенератор; 6 – пусковой электродвигатель; 7 – привод топливного насоса; 8 – топливная форсунка

Существенный вклад в теорию аэродинамики лопаточных аппаратов турбин и компрессоров был внесен Н.Е. Жуковским, которого по праву можно считать одним из основателей теории турбомашин. В своих работах «О реакции вытекающей и втекающей жидкости» (1882–1886 гг.) и «К теории судов, приводимых в движение силой реакции вытекающей воды» (1908 г.) он разработал основы теории реактивных двигателей, а в работах, посвященных вихревой теории гребных винтов и осевых вентиляторов (1912–1918 гг.), заложил основы современной теории турбомашин.

Тридцатые–сороковые годы ХХ века характеризуются серьезными достижениями в области аэродинамики турбин и компрессоров. Для турбин задача создания высокоэффективных лопаточных профилей и проточной части решалась заметно легче, чем для компрессоров, что связано с различиями характера течения в турбинных и компрессорных ступенях. Если к началу 40-х годов ХХ века внутренний к.п.д. турбины достиг 86–88% во многом благодаря опыту создания паровых турбин, то аэродинамический к.п.д. компрессоров находился на уровне 74–75%, что не давало возможности создать эффективную газотурбинную установку с к.п.д. выше 15–18%.

Пожалуй, первые серьезные достижения в создании эффективной экономичной ГТУ были получены в Венгрии инженером Яндрассиком. На созданной ГТУ мощностью 100 л.с. с регенератором, 10-ступенчатым осевым компрессором и 7-ступенчатой турбиной, ротор которой охлаждался воздухом, был достигнут эффективный к.п.д. установки 21,2 %.

Серьезный шаг в повышении экономичности и эффективности ГТУ связан с именем выдающегося ученого-турбиниста А. Стодолы (см. подраздел 3.1), который внес огромный вклад в развитие теории турбомашин. В 1940 году были опубликованы результаты испытаний ГТУ, созданной фирмой «Броун–Бовери» с участием Стодолы. Эта ГТУ была выполнена по простейшей схеме (рис. 3.16) и при температуре газа перед турбиной 550°С развивала мощность 4000 кВт с к.п.д., равным 18%. Она была испытана на заводе-изготовителе под руководством А. Стодолы в 1939 г., а в 1940 г. введена в эксплуатацию на подземной электростанции в г. Невшателе (Швейцария).

Уваров Владимир Васильевич (1899– 1977). В 1935 г. вышла в свет книга профессора В.В. Уварова «Газовые турбины», в которой была широко освещена теория газовых турбин и оригинально разработан ряд проблем газотурбостроения. В дальнейшем В.В. Уваров опубликовал ряд основополагающих теоретических исследований, из которых особо следует выделить работы по профилированию лопаток (1945 г.) и по характеристикам авиационного ГТД (1946 г.).

Это достижение открыло путь дальнейшему заметному прогрессу в области решения задач аэродинамического совершенствования лопаточных аппаратов компрессоров и турбин. В это время достигнуты определенные успехи и в получении жаропрочных сплавов, которые позволили работать основным деталям ГТУ при температуре газа до 550°С без охлаждения.

Стечкин Борис Сергеевич (1891–1969) – академик АН СССР, Герой Социалистического Труда, создатель теории воздушно-реактивных двигателей и методов их расчета, создатель теории теплового расчета авиационных газотурбинных двигателей. В феврале 1929 г. в журнале «Техника воздушного флота» появляется его работа «Теория воздушно-реактивных двигателей». Она определила более чем на два десятилетия развитие авиационной науки, явилась теоретической базой и положила начало научному подходу к созданию нового типа летательных аппаратов и развитию реактивной авиации. Б.С. Стечкин впервые вывел формулу для определения силы тяги реактивного двигателя при движении его в сжимаемой среде. Кроме того, в работе впервые изложены основные понятия и выведены формулы к.п.д. воздушно-реактивных двигателей. Эта теория развита в дальнейших работах академика Б.С. Стечкина, а также в работах ряда других авторов.

Зотиков Григорий Иванович (1898–1970). Начиная с 1930 г. вопросами использования газовой турбины в качестве главного корабельного двигателя начал глубоко заниматься Григорий Иванович Зотиков, впоследствии доктор технических наук, профессор. В его монографии «Проблема турбины внутреннего сгорания. Турбина равного давления» (1933 г.) и ряде статей изложен новый теоретический подход к сравнительной оценке циклов газотурбинных двигателей, разработаны вопросы эффективного охлаждения основных элементов газовой турбины, рациональной конструкции проточной части и целесообразных схем ГТУ. В 1935–1941 гг. под руководством Г.И. Зотикова начались работы по созданию опытной турбины – корабельного ГТД с промежуточным охлаждением и регенерацией мощностью 2570 кВт. Однако война прервала эту работу.

Успехи и позитивный опыт эксплуатации стационарных ГТУ и турбонадувных агрегатов, впервые установленных в 1923 году на судовых дизелях, предопределили дальнейшее расширение области использования газовых турбин. И здесь нельзя не отметить выдающиеся достижения в разработке и создании авиационных газотурбинных двигателей.

В 20-е годы прошлого века в курсах лекций по общей теории авиационного двигателя рассматривались только поршневые моторы, а теория лопаточных машин, ставшая основой расчета газотурбинных двигателей, была еще новинкой. Создавал ее ученик Н.Е. Жуковского Борис Сергеевич Стечкин: он читал курс лекций и одновременно строил новую теорию.

Работы по авиационным газотурбинным двигателям начались в середине 30-х годов ХХ столетия.

Теоретическое обоснование применения газовой турбины в авиации было дано известным ученым-турбинистом В.В. Уваровым. Им же был разработан проект авиационной газовой турбины, в котором газовая турбина являлась приводом воздушного винта самолета.

Однако, по крайней мере на первом этапе, авиационное газотурбостроение пошло по другому пути – по пути создания турбореактивных двигателей (ТРД).

Уже в 1930 году английский инженер Уиттл запатентовал воздушно-реактивный двигатель (ВРД), а с 1936 года такие двигатели начинают разрабатываться в Англии и Германии. Практически в это же время царствования поршневого мотора молодой, никому не известный в авиационных кругах, инженер А.М. Люлька родом из села Саварка на Киевщине взял на себя смелость утверждать, что дни этого мотора сочтены. В 1936–1937 гг. с группой энтузиастов Харьковского авиационного института он начинает разработку своего турбореактивного двигателя.

Первый опытный образец авиационного газотурбинного двигателя (HеS-1) был изготовлен в Германии фирмой «Хейнкель» в 1937 году. Это был турбореактивный двигатель с одноступенчатым центробежным компрессором и центростремительной турбиной с камерой сгорания испарительного типа. Наиболее термонапряженные детали двигателя изготавливались из высоколегированных дорогих сплавов. В 1939 году впервые в мире самолет Hе-178 с помощью турбореактивного двигателя ЮМО поднялся в воздух и совершил полет. Через два года совершил первый полет английский самолет с газотурбинным двигателем Франка Уиттла, а в 1942 году были осуществлены первые полеты реактивных самолетов в США. К середине 1944 года в Германии реактивные самолеты появились на вооружении «Люфтваффе».

Работы над рабочим проектом первого ТРД А.М. Люльки (РД-1) были закончены осенью 1940 года. Проект высоко оценил ученик Н.Е. Жуковского академик АН УССР Г.Ф. Проскура (1876–1958). Параллельно проводилась отработка основных узлов двигателя и к началу 1941 года он на 70% был уже реализован в металле.

После начала войны работы над двигателем были фактически законсервированы, хотя аналогичные работы в Англии и особенно в Германии проводились очень активно. К ним вернулись лишь в 1943 году.

Но уже в 1945 году был успешно испытан первый отечественный турбореактивный двигатель С-18 с тягой 1250 кгс, а в 1946–1947 гг. был разработан летный вариант первого отечественного турбореактивного двигателя ТР-1 с тягой 1360 кгс.

Двигатель ТР-1 устанавливался на самолетах: СУ-11 П.О.Сухого (первый полет состоялся 28 мая 1947 года), Ил-22 С.В.Ильюшина (первый полет – 27 июля 1947 года) и И-211 С.М.Алексеева (полеты проводились в 1947 году).

Начиная с 1945 г. в конструкторских разработках ГТД участвуют коллективы под руководством выдающихся конструкторов – пионера отечественного газотурбостроения А.М. Люльки, В.Я. Климова (1892–1962), А.А. Микулина (1895–1985), А.Г. Ивченко (1903–1968), С.Д. Колосова (1904–1975),

Н.Д. Кузнецова (1911–1995). Их трудом и знаниями создан мощный фундамент, позволивший каждому новому поколению газотурбинистов обновлять и укреплять этот фундамент в качестве надежной опоры для дальнейшего развития газотурбостроения.

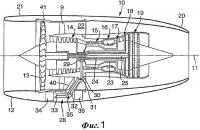

После окончания второй мировой войны турбореактивные и турбовинтовые двигатели, основой которых являются газовые турбины, становятся базовыми двигателями современной реактивной и турбовинтовой авиации. С начала 60-х годов ХХ века стали применять двухконтурный турбореактивный двигатель (ДТРД), предложенный А.М. Люлькой еще в конце 1939 года и на который в 1941 году он получил авторское свидетельство (рис. 3.17), обогнав на четверть века научно-техническую мысль в авиационном двигателестроении.

Большой вклад в создание и развитие авиационных газотурбинных двигателей в СССР внесли конструкторское бюро ЗМКБ «Прогресс» и завод «Мотор-Січ» (г. Запорожье). Созданное в 50-е годы ХХ века конструкторское бюро долгие годы возглавлял академик Ивченко А.Г., под руководством которого были созданы высокоэффективные надежные авиационные газотурбинные двигатели, отвечавшие мировому уровню развития техники того времени, для пассажирской и транспортной авиации, а также для вертолетов. Впоследствии конструкторское бюро и предприятие активно подключаются к конвертированию своих двигателей для нужд энергетики и перекачки газа.

Существенная часть проблем, связанных с термонапряженным состоянием, термоциклической и вибрационной прочностью основных деталей и узлов авиационных газотурбинных двигателей, была решена Р.С. Кинасошвили, И.А. Биргером. Результаты их исследований оказали существенное влияние на развитие газотурбостроения вообще, поскольку мощное и динамичное развитие авиационных двигателей, сопровождаемое ростом эффективности и надежности их работы, становится сильнейшим стимулом и базой для дальнейшего совершенствования стационарного газотурбостроения.

Большие перспективы открыли достижения авиационного двигателестроения и для широкого применения газотурбинных установок на судах гражданского и военно-морского флота благодаря весьма благоприятным массогабаритным показателям и высоким показателям удельной мощности.

Рождение корабельного и судового газотурбостроения в СССР связано с созданием 7 мая 1954 года конструкторского бюро «Машпроект» на Южнотурбинном заводе (ныне научно-производственный комплекс газотурбостроения ГП НПКГ «Зоря»–«Машпроект», г. Николаев) – базы для проектирования корабельных ГТУ и их серийного производства.

Люлька Архип Михайлович (1908–1984). – генеральный конструктор авиационных газотурбинных двигателей, академик АН СССР. После окончания в 1931 году Киевского политехнического института он первым в мировом двигателестроении, работая в Харьковском авиационном институте, разработал проект двухконтурного (оказавшегося наиболее перспективным и в настоящее время) турбореактивного двигателя (ТРД). В этом двигателе впервые применялась ставшая теперь классической прямоточная схема с осевым многоступенчатым компрессором и кольцевой камерой сгорания, характерные и для современных энергетических стационарных газотурбинных установок.

Главным конструктором специального конструкторского бюро газотурбинных установок (СКБ ГУ) был назначен С.Д. Колосов. Было положено начало новой отрасли промышленности – корабельного и судового газотурбостроения, а лауреат Ленинской премии С.Д. Колосов по праву является его основателем и создателем.

Серьезным достоинством НПКГ «Зоря»–«Машпроект» явилось то, что предприятие не замкнулось на своих отраслевых интересах, а приняло непосредственное широкое участие в решении важных задач, стоявших перед народным хозяйством страны в области энергетики и газовой промышленности.

Имея целый ряд общих проблем и решений, стационарные газовые турбины имеют и заметные отличия от авиационных. Так, например, при общности аэродинамических задач создания высоконапорного и высоко-расходного компрессора конструирование его для стационарной ГТУ заметно легче, поскольку нет особых ограничений по габаритам и массе и поэтому они делаются с существенно большим количеством ступеней при заметно меньших скоростях потоков в сравнении с компрессором авиационного ГТД. Проектирование стационарных установок отличается от авиационных тем, что в них допустимо применение многоступенчатых турбин с небольшими осевыми скоростями газа, в то время как в авиационных газовых турбинах с небольшим количеством ступеней применяются высокие осевые скорости, что позволяет снизить высоту лопаток (и диаметр двигателя), а кинетическую энергию потока далее использовать в реактивном сопле.

Рис. 3.17. Авторское свидетельство А.М. Люльки на ДТРД: 1 – входной диффузор; 2 – вентилятор; 3 – компрессор; 4 – камера сгорания; 5 – газовая турбина; 6 – реактивное сопло

Условия работы основных деталей и узлов стационарных и авиационных турбин имеют заметные различия, что связано в первую очередь с разницей в ресурсах двигателей. Если в первом случае ресурсы находятся на уровне десятков тысяч часов (50–100 тыс.ч), то во втором это тысячи часов (3–20 тыс.ч). Поэтому в авиационных двигателях применяются, как правило, дорогие высоколегированные стали и сплавы на кобальтовой, молибденовой, хромовой и никелевой основах, чего не может позволить себе стационарное газотурбостроение, использующее менее дорогие стали и сплавы на основе никеля и хрома.

Ивченко Александр Георгиевич (1903– 1968) – известный украинский конструктор авиационных двигателей, академик АН УССР, создатель турбореактивных и турбовинтовых двигателей для самолетов многих типов.

В стационарных газотурбинных установках в связи с меньшими ограничениями по массогабаритным требованиям гораздо легче осуществить более сложные термодинамические циклы, в частности регенеративный, циклы с промежуточным подогревом и охлаждением рабочего тела, газопаровые циклы с впрыском в проточную часть энергетического пара, получаемого в котле-утилизаторе за счет теплоты выхлопных газов, а также осуществлять работу газотурбинных установок по замкнутому циклу.

Названные выше достоинства и возможности стационарных газовых турбин, а также опыт, полученный при создании авиационных газотурбинных двигателей, инициировали бурное развитие стационарных газотурбинных установок после второй мировой войны. С пятидесятых годов ХХ века в мире начинается золотой век стационарного газотурбостроения. Газовые турбины энергично вторгаются в газовую промышленность и становятся основным видом приводных двигателей в газотранспортных системах (ГТС).

Большие успехи в создании стационарных газотурбинных установок для привода нагнетателей газа на компрессорных станциях (КС) магистральных газопроводов (МГ) были достигнуты и в СССР, так как многие основные положения теории и практики газовых турбин были успешно решены такими известными учеными России и Украины, как Щегляев А.В., Кириллов И.И., Жирицкий Г.С., Скубачевский Г.С., Костюк А.Г., Шерстюк А.Н., Селезнев К.П., Тырышкин В.Г., Дейч М.Е., Ольховский Г.Г., Копелев С.З., Швец И.Т., Дыбан Е.П., Шнеэ Я.И., Шубенко-Шубин Л.А., Христич В.А. и др. В 50–60-е годы ХХ века осваивается серийное производство приводных газотурбинных установок мощностью 4–6 МВт на Невском заводе (НЗЛ) в г. Ленинграде (Санкт-Петербурге) и 6–16 МВт на Турбомоторном заводе (ТМЗ) в г. Свердловске (Екатеринбурге). В Украине на Машиностроительном научнопроизводственном объединении (СМНПО) в г. Сумы начинается выпуск газоперекачивающих агрегатов (ГПА) мощностью от 6 до 16 МВт на базе судовых и авиационных газотурбинных двигателей, выпускаемых в Украине и России. Сегодня установленные мощности газотурбинных установок в газотранспортных системах мира составляют десятки миллионов киловатт, а единичные мощности газоперекачивающих агрегатов находятся в пределах от 4 до 25 МВт.

Колосов Сергей Дмитриевич (1904– 1975) – известный украинский конструктор авиационных и судовых двигателей, академик АН УССР, создатель турбореактивных и турбовинтовых двигателей для самолетов многих типов. Благодаря его трудам и трудам созданной им конструкторской школы город Николаев стал родиной отечественного корабельного и судового, а впоследствии – энергетического газотурбостроения.

В Украине на компрессорных станциях магистральных газопроводов в 2005 году установленная мощность приводных газотурбинных установок достигла 4,3 млн. кВт.

В СССР первые отечественные промышленные энергетические газотурбинные установки были выпущены в 1955–1956 гг. Эти установки ГТ-600-1,5, ГТ-700-4 (НЗЛ) и ГТ-12-(ЛМЗ) были спроектрированы на умеренные начальные температуры газов (600–700°С). Достигнутые к.п.д. этих установок из-за низких к.п.д. компрессоров и турбин, повышенных утечек воздуха из трактов высокого давления, недостаточной эффективности регенерации были, как правило, ниже проектных.

С учетом первого опыта, полученного на этих газотурбинных установках, начиная с 1960 года было выпущено несколько новых типов турбин – ГТ-700-12М (НЗЛ), ГТ-700-25-1 (ЛМЗ), ГТ-50 (ХТГЗ), представлявших следующий этап развития газотурбинной энергетики. Эти установки более быстроходны. При начальной температуре газов 700–800°С роторы и статоры турбин охлаждались воздухом.

Экономические показатели газотурбинных установок существенно улучшились, хотя в сложных по циклу и схемам установках и на этот раз не удалось получить проектные значения мощности и к.п.д. На Ленинградском металлическом заводе (ЛМЗ) были созданы энергетические газотурбинные установки мощностью от 9 до 150 МВт. Были выпущены более экономичные газотурбинные установки мощностью 100 МВт, работающие по сложному циклу с промежуточным охлаждением и подогревом рабочего тела. Первая в Украине энергетическая газотурбинная установка производства ЛМЗ мощностью 25 МВт была установлена в 50-е годы прошлого столетия на ГРЭС в г. Киеве. Позже на Симферопольской ГРЭС были установлены газотурбинные установки ЛМЗ мощностью по 100 МВт. В 90-е годы ХХ века на ЛМЗ были изготовлены энергетические газотурбинные установки мощностью 150 МВт.

История развития энергетического газотурбостроения в Украине, его успехи тесно связаны в первую очередь с деятельностью предприятий судового и авиационного газотурбинного двигателестроения, таких как государственное предприятие научно-производственный комплекс газотурбостроения (ГП НПКГ) «Зоря»–«Машпроект» (г. Николаев), возникший как его дочернее предприятие Криворожский турбинный завод «Восход» и конструкторское бюро «Энергия», а также Запорожское машиностроительное конструкторское бюро (ЗМКБ) «Прогресс» и завод «Мотор-Січ» (г. Запорожье). Вскоре после создания они становятся ведущими предприятиями страны в своих отраслях и достигают больших успехов и мировой известности. Они разрабатывают на базе своих двигателей газотурбинные установки для нужд газоперекачивающей промышленности и энергетики. Особых успехов достиг научно-производственный комплекс «Зоря»–«Машпроект», который стал одним из основных поставщиков газотурбинных установок мощностью от 10 до 25 МВт с к.п.д. 28,5–37% для газоперекачивающих агрегатов в газовой промышленности, а также для нужд энергетики России и Украины. Особенно перспективной для большой энергетики оказалась разработка одновальной энергетической газотурбинной установки мощностью 110 МВт с к.п.д. 36,5% (рис.3.18), выполненной по схеме простого цикла. Две такие установки в настоящее время проходят опытно-промышленную эксплуатацию в России и Украине.

Рис. 3.18. Энергоблок UGT 110000 на Ивановской ГРЭС в Комсомольске, Ивановской обл. (Россия)

Установки предназначены для работы как в автономном режиме, так и для работы в составе парогазовых установок, в частности в составе разработанной ПГУ-325 (2 х UGT 110000 + ПТУ-К-110-6,5), к.п.д. которой достигает 52%.

Использование конвертированных газотурбинных авиадвигателей предприятия «Мотор-Січ»–ЗМКБ «Прогресс» для нужд энергетики и газотранспортных систем характеризуется меньшими масштабами, чем у ГП НПКГ «Зоря»–«Машпроект». Однако оно тоже ощутимо. Предприятие выпускает энергетические газотурбинные установки мощностью 1,0–10 МВт и приводные газотурбинные установки мощностью 6,3 МВт с к.п.д. 24–34,5%.