Пульсирующий воздушно-реактивный двигатель | Техника и человек

Пульсирующий воздушно-реактивный двигатель (ПуВРД) – это одна из трех основных разновидностей воздушно-реактивных двигателей (ВРД), особенностью которой является пульсирующий режим работы. Пульсация создает характерный и очень громкий звук, по которому легко узнать эти моторы. В отличие от других типов силовых агрегатов ПуВРД имеет максимально упрощенную конструкцию и небольшой вес.

Строение и принцип действия ПуВРД

Устройство ПуВРД

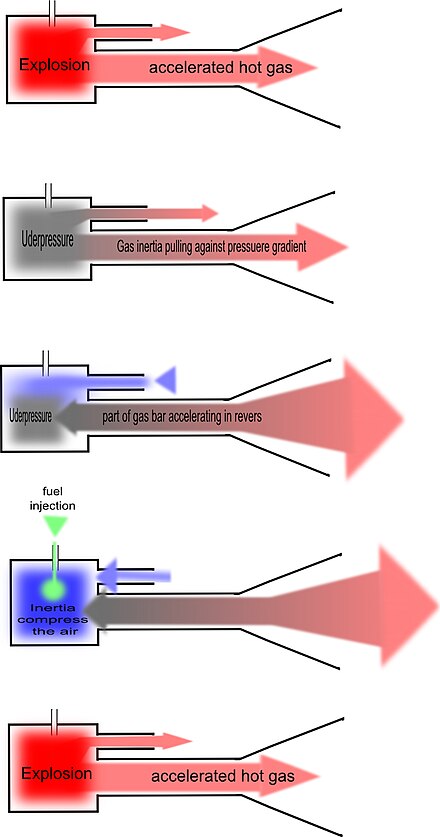

Пульсирующий воздушно-реактивный двигатель – это полый канал, открытый с двух сторон. С одной стороны – на входе – установлен воздухозаборник, за ним – тяговый узел с клапанами, дальше расположена одна или несколько камер сгорания и сопло, через которое выходит реактивный поток. Поскольку работа двигателя циклична, можно выделить основные ее такты:

- такт впуска, во время которого входной клапан открывается, и в камеру сгорания под действием разряжения в ней попадает воздух.

- полученный топливный заряд воспламеняется от искры свечи зажигания, в процессе горения образуются газы с высоким давлением, под действием которого закрывается впускной клапан;

- при закрытом клапане продукты сгорания выходят через сопло, обеспечивая реактивную тягу. Вместе с тем в камере сгорания при выходе отработанных газов образуется разряжение, входной клапан автоматически открывается и впускает во внутрь новую порцию воздуха.

Входной клапан двигателя может иметь разные конструкции и внешний вид. Как вариант, он может быть выполнен в виде жалюзи – прямоугольных пластин, закрепленных на раме, которые под действием перепада давления открываются и закрываются. Другая конструкция имеет форму цветка с металлическими «лепестками», расположенными по кругу. Первый вариант более эффективный, зато второй более компактный и может использоваться на небольших по размеру конструкциях, например, при авиамоделизме.

Подача топлива осуществляется форсунками, которые имеют обратный клапан. Когда давление в камере сгорания снижается, подается порция топлива, когда же давление увеличивается за счет горения и расширения газов, подача топлива прекращается. В некоторых случаях, например на маломощных моторах от авиамоделей, форсунок может и не быть, а система подачи топлива при этом напоминает карбюраторный двигатель.

Свеча зажигания расположена в камере сгорания. Она создает серию разрядов, и когда концентрация топлива в смеси достигает нужного значения, топливный заряд воспламеняется. Поскольку двигатель имеет небольшие размеры, его стенки, выполненные из стали, в процессе работы быстро нагреваются и могут поджигать топливную смесь не хуже свечи.

Нетрудно понять, что для запуска ПуВРД нужен первоначальный «толчок», при котором первая порция воздуха попадет в камеру сгорания, то есть такие двигатели нуждаются в предварительном разгоне.

История создания

Первые официально зарегистрированные разработки ПуВРД относятся ко второй половине XIX века. В 60-е годы сразу двое изобретателей независимо друг от друга сумели получить патенты на новый тип двигателя. Имена этих изобретателей – Телешов Н.А. и Шарль де Луврье. В то время их разработки не нашли широкого применения, но уже в начале ХХ века, когда для самолетов подыскивали замену поршневым двигателям, на ПуВРД обратили внимание немецкие конструкторы. Во время Второй мировой войны немцы активно использовали самолет-снаряд ФАУ-1, оснащенный ПуВРД, что объяснялось простотой конструкции этого силового агрегата и его дешевизной, хотя по своим рабочим характеристикам он уступал даже поршневым двигателям. Это был первый и единственный раз в истории, когда этот тип двигателя использовался в массовом производстве самолетов.

В 60-е годы сразу двое изобретателей независимо друг от друга сумели получить патенты на новый тип двигателя. Имена этих изобретателей – Телешов Н.А. и Шарль де Луврье. В то время их разработки не нашли широкого применения, но уже в начале ХХ века, когда для самолетов подыскивали замену поршневым двигателям, на ПуВРД обратили внимание немецкие конструкторы. Во время Второй мировой войны немцы активно использовали самолет-снаряд ФАУ-1, оснащенный ПуВРД, что объяснялось простотой конструкции этого силового агрегата и его дешевизной, хотя по своим рабочим характеристикам он уступал даже поршневым двигателям. Это был первый и единственный раз в истории, когда этот тип двигателя использовался в массовом производстве самолетов.

Фау-1

После окончания войны ПуВРД остались «в военном деле», где нашли применение в качестве силового агрегата для ракет типа «воздух-поверхность» КБ Южное . Но и здесь со временем они утратили свои позиции из-за ограничения по скорости, необходимости первоначального разгона и низкой эффективности. Примерами использования ПуВРД являются ракеты Fi-103, 10Х, 14Х, 16Х, JB-2. В последние годы наблюдается возобновление интереса к этим двигателям, появляются новые разработки, направленные на его усовершенствование, так что, возможно, в скором будущем ПуВРД вновь станет востребованным в военной авиации. На данный момент пульсирующий воздушно-реактивный двигатель возвращают к жизни в области моделирования, благодаря использованию в исполнении современных конструкционных материалов.

Примерами использования ПуВРД являются ракеты Fi-103, 10Х, 14Х, 16Х, JB-2. В последние годы наблюдается возобновление интереса к этим двигателям, появляются новые разработки, направленные на его усовершенствование, так что, возможно, в скором будущем ПуВРД вновь станет востребованным в военной авиации. На данный момент пульсирующий воздушно-реактивный двигатель возвращают к жизни в области моделирования, благодаря использованию в исполнении современных конструкционных материалов.

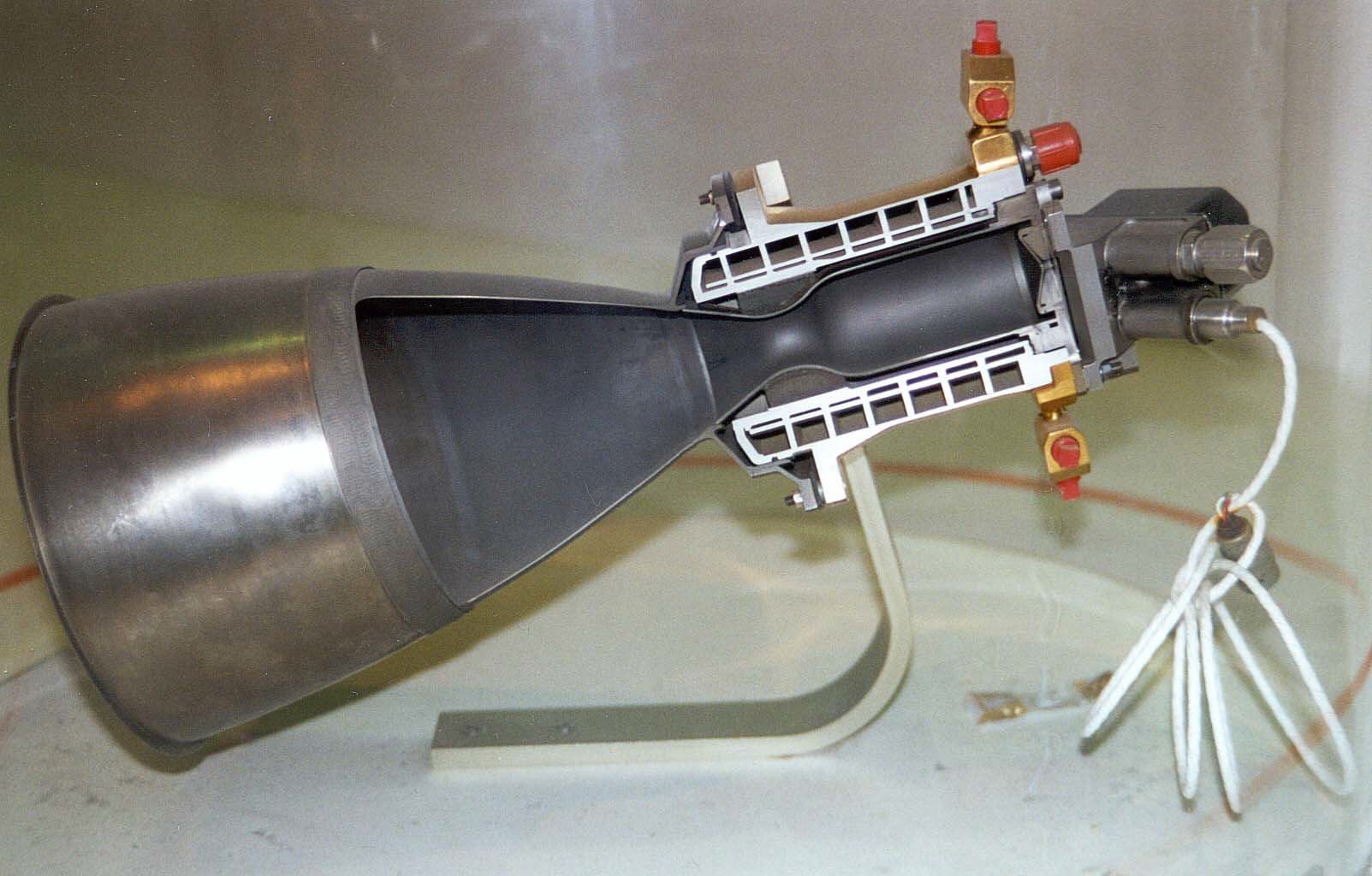

Современное исполнение ПуВРД

Особенности ПуВРД

Главной особенностью ПуВРД, которая отличает его от его «ближайших родственников» турбореактивного (ТРД) и прямоточного воздушно-реактивного двигателя (ПВРД), является наличие впускного клапана перед камерой сгорания. Именно этот клапан не пропускает обратно продукты сгорания, определяя их направление движения через сопло. В других типах моторов нет необходимости в клапанах – там воздух поступает в камеру сгорания уже под давлением за счет предварительно сжатия.

Второе отличие от ТРД – это цикличность работы. Известно, что в ТРД процесс сжигания топлива проходит практически беспрерывно, что и обеспечивает ровную и равномерную реактивную тягу. ПуВРД работает циклично, создавая колебания внутри конструкции. Для достижения максимальной амплитуды необходимо синхронизировать колебания всех элементов, чего можно добиться путем подбора нужной длины сопла.

В отличие от прямоточного воздушно реактивного двигателя пульсирующий воздушно реактивный двигатель может работать даже на низких скоростях и находясь в неподвижном положении, то есть когда нет встречного потока воздуха. Правда, его работа в таком режиме не способна обеспечить величину реактивной тяги, необходимой для пуска, поэтому самолеты и ракеты, оснащенные ПуВРД, нуждаются в первоначальном ускорении.

Маленькое видео запуски и работы ПуВРД.

youtube.com/embed/dAVXuDSj4Hk?feature=oembed» frameborder=»0″ allowfullscreen=»»/>

Типы ПуВРД

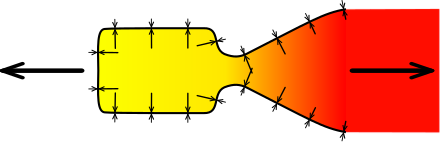

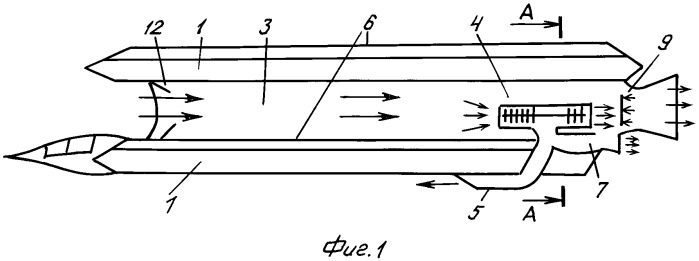

Кроме обычного ПуВРД в виде прямолинейного канала с входным клапаном, что описывались выше, есть и его разновидности: бесклапанный и детонационный.

Бесклапанный ПуВРД, как понятно по его названию, не имеет входного клапана. Причиной его появления и использования стал тот факт, что клапан является довольно уязвимой деталью, которая очень быстро выходит из строя. В этом же варианте «слабое звено» устранено, поэтому и срок службы мотора продлен. Конструкция бесклапанного ПуВРД имеет форму буквы U с концами, направленными назад по ходу реактивной тяги. Один канал длиннее, он «отвечает» за тягу; второй короче, по нему поступает воздух в камеру сгорания, а при горении и расширении рабочих газов часть их выходит через этот канал. Такая конструкция позволяет осуществлять лучшую вентиляцию камеры сгорания, не допускает утечки топливного заряда через входной клапан и создает дополнительную, пусть и незначительную, тягу.

без клаппаный вариант исполнения ПуВРД

без клапанный U-образный ПуРВД

Детонационный ПуВРД предполагает сжигание топливного заряда в режиме детонации. Детонация предусматривает резкое повышение давления продуктов горения в камере сгорания при постоянном объеме, а сам объем увеличивается уже при движении газов по соплу. В этом случае повышается термический КПД двигателя в сравнении не только с обычным ПуВРД, но и с любым другим двигателем. На данный момент этот тип моторов не используется, а находится на стадии разработок и исследований.

детонационный ПуРВД

Достоинства и недостатки ПуВРД, сфера применения

Основными преимуществами пульсирующих воздушно-реактивных двигателей можно считать их простую конструкцию, что тянет за собой их невысокую стоимость. Именно эти качества и стали причиной их использования в качестве силовых агрегатов на военных ракетах, беспилотных самолетах, летающих мишенях, где важны не долговечность и сверхскорость, а возможность установки простого, легкого и дешевого мотора, способного развить нужную скорость и доставить объект к цели.

Недостатков у ПуВРД немало: повышенный уровень шума при работе, неэкономный расход топлива, неполное его сгорание, ограниченность по скорости, уязвимость некоторых конструктивных элементов, таки как входной клапан. Но, несмотря на такой внушительный перечень минусов, ПуВРД по-прежнему незаменимы в своей потребительской нише. Они – идеальный вариант для «одноразовых» целей, когда нет смысла устанавливать более эффективные, мощные и экономичные силовые агрегаты.

Пульсирующий воздушно реактивный двигатель для моделей. Реактивный двигатель своими руками. Конструкции клапанных решеток

Опытно-конструкторское бюро имени Люльки разработало, изготовило и испытало опытный образец пульсирующего резонаторного детонационного двигателя с двухстадийным сжиганием керосиновоздушной смеси.

По словам главного конструктора ОКБ имени Люльки Александра Тарасова, в ходе испытаний моделировались режимы работы, характерные для турбореактивного и прямоточного двигателей. Измеренные величины удельной тяги и удельного расхода топлива оказались на 30-50 процентов лучше, чем у обычных воздушно-реактивных двигателей. В ходе экспериментов производилось многократное включение и выключение нового двигателя, а также регулирование тяги.

На основе проведенных исследований, полученных при испытании данных, а также схемно-конструкторского анализа ОКБ имени Люльки намерено предложить разработку целого семейства пульсирующих детонационных авиационных двигателей. В частности, могут быть созданы двигатели с коротким ресурсом работы для беспилотных летательных аппаратов и ракет и самолетные двигатели с крейсерским сверхзвуковым режимом полета.

В перспективе на основе новых технологий могут быть созданы двигатели для ракетно-космических систем и комбинированных силовых установок самолетов, способных выполнять полеты в атмосфере и за ее пределами.

По оценке конструкторского бюро, новые двигатели позволят увеличить тяговооруженность самолетов в 1,5-2 раза. Кроме того, при использовании таких силовых установок дальность полета или масса авиационных средств поражения могут увеличиться на 30-50 процентов. При этом удельный вес новых двигателей будет в 1,5-2 раза меньше аналогичного показателя обычных реактивных силовых установок.

О том, что в России ведутся работы по созданию пульсирующего детонационного двигателя, в марте 2011 года. Об этом заявил тогда Илья Федоров, управляющий директор научно-производственного объединения «Сатурн», в состав которого входит ОКБ имени Люльки. О каком именно типе детонационного двигателя шла речь, Федоров не уточнил.

В настоящее время известны три вида пульсирующих двигателей ─ клапанные, бесклапанные и детонационные. Принцип работы этих силовых установок заключается в периодической подаче в камеру сгорания топлива и окислителя, где происходит воспламенение топливной смеси и истечение продуктов сгорания из сопла с образованием реактивной тяги. Отличие от обычных реактивных двигателей заключается в детонационном горении топливной смеси, при котором фронт горения распространяется быстрее скорости звука.

Принцип работы этих силовых установок заключается в периодической подаче в камеру сгорания топлива и окислителя, где происходит воспламенение топливной смеси и истечение продуктов сгорания из сопла с образованием реактивной тяги. Отличие от обычных реактивных двигателей заключается в детонационном горении топливной смеси, при котором фронт горения распространяется быстрее скорости звука.

Пульсирующий воздушно-реактивный двигатель был изобретен еще в конце XIX века шведским инженером Мартином Вибергом. Пульсирующий двигатель считается простым и дешевым в изготовлении, однако из-за особенностей горения топлива ─ малонадежным. Впервые новый тип двигателя был использован серийно во время Второй мировой войны на немецких крылатых ракетах Фау-1. На них устанавливался двигатель Argus As-014 компании Argus-Werken.

В настоящее время несколько крупных оборонных фирм мира занимаются исследованиями в области создания высокоэффективных пульсирующих реактивных двигателей. В частности, работы ведут французская компания SNECMA и американские General Electric и Pratt & Whitney. В 2012 году Научно-исследовательская лаборатория ВМС США о намерении разработать спиновый детонационный двигатель, который должен будет заменить на кораблях обычные газотурбинные силовые установки.

В 2012 году Научно-исследовательская лаборатория ВМС США о намерении разработать спиновый детонационный двигатель, который должен будет заменить на кораблях обычные газотурбинные силовые установки.

Спиновые детонационные двигатели отличаются от пульсирующих тем, что детонационное горение топливной смеси в них происходит непрерывно ─ фронт горения перемещается в кольцевой камере сгорания, в которой топливная смесь постоянно обновляется.

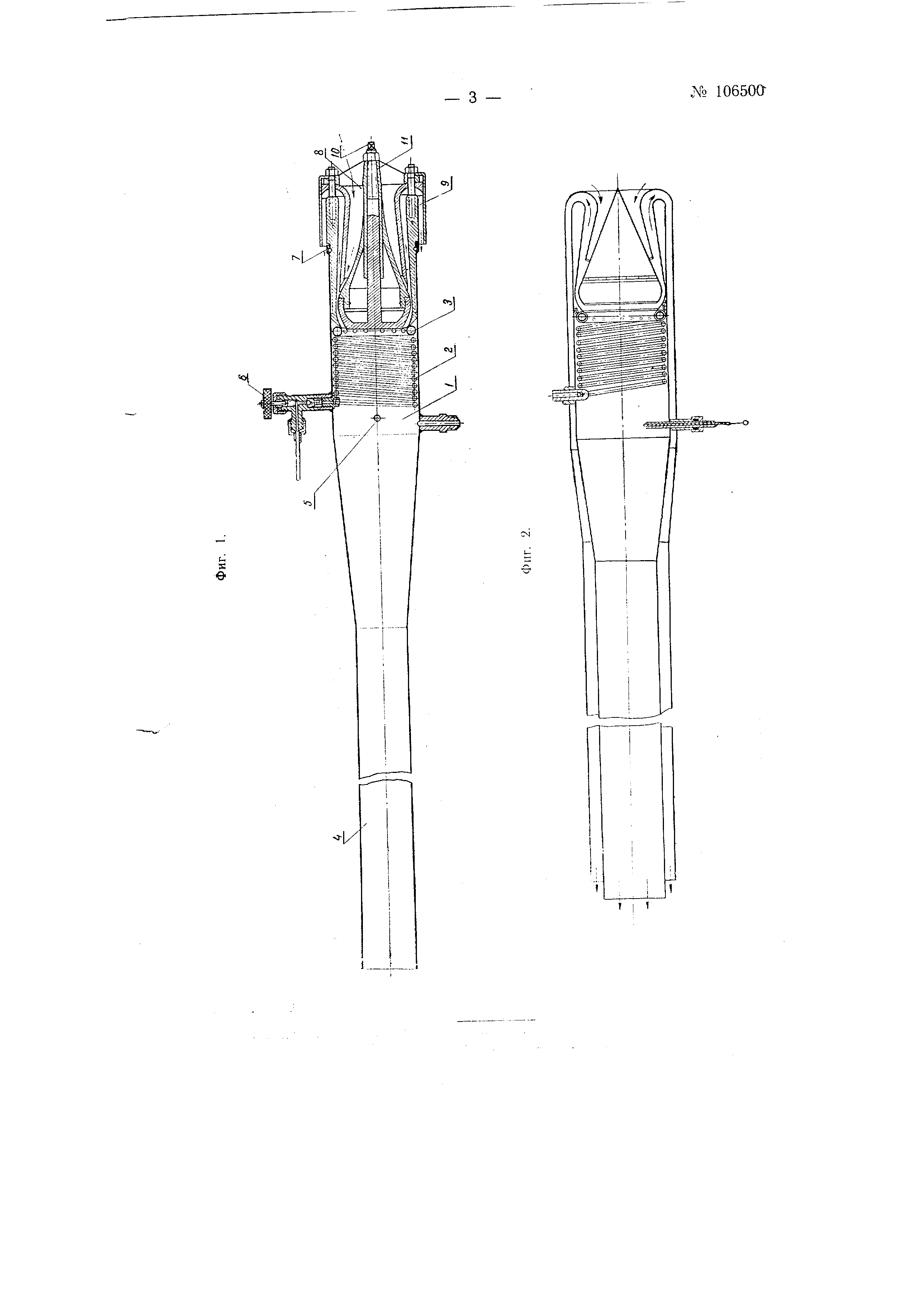

Схема ПуВРД представлена на рис.3.16.

Рис.3.16.Схема пульсирующего воздушно-реактивного двигателя:

диффузор,2- клапанное устройство; 3- форсунки; 4 – камера сгорания;5 – сопло; 6- выхлопная труба.

Топливо впрыскивается через форсунки 3, образуя топливную смесь с воздухом, сжатым в диффузоре 1.

Воспламенение

топливной смеси производится в камере

сгорания 4, от электрической свечи.

Горение топливной смеси, впрыскиваемой

в определенных количествах, длится

сотые доли секунды. Как только давления

в камере сгорания становится больше

давления воздуха перед клапанным

устройством, происходит закрытие

пластинчатых клапанов. При достаточно

большом объеме сопла 5 и выхлопной трубы

6, установленной специально для увеличения

объема, создается подпор газов,

находящихся в камере сгорания. За время

сгорания топлива изменение количества

газов в объеме за камерой сгорания

пренебрежимо мало, поэтому считают,

что горение идет при постоянном объеме.

При достаточно

большом объеме сопла 5 и выхлопной трубы

6, установленной специально для увеличения

объема, создается подпор газов,

находящихся в камере сгорания. За время

сгорания топлива изменение количества

газов в объеме за камерой сгорания

пренебрежимо мало, поэтому считают,

что горение идет при постоянном объеме.

После сгорания порции топлива давление в камере сгорания понижается так, что клапаны 2 открываются и впускают новую порцию воздуха из диффузора.

На рис.3.17. представлен идеальный термодинамический цикл пульсирующего ВРД.

П

роцессы

цикла:

1-2 – сжатие воздуха в диффузоре;

2-3 – изохорный подвод теплоты в камере сгорания;

3-4 – адиабатное расширение газов в сопле;

4-1 – изобарное охлаждение продуктов сгорания в атмосфере при с отводом теплоты .

Рис.3.17. Цикл ПуВРД.

Как следует из

рис.3.17 , цикл ПуВРД не отличается от

цикла ГТУ с изохорным подводом теплоты.

Тогда по аналогии с (3. 8.) можно сразу

записать формулу для термического КПД

ПуВРД

8.) можно сразу

записать формулу для термического КПД

ПуВРД

(3.20.)

Степень добавочного повышения давления в камере сгорания;

– степень повышения давления в диффузоре.

Таким образом, у пульсирующего ВРД термический КПД больше, чем у ПВРД за счет большей среднеинтегральной температуры теплоподвода.

Усложнение конструкции ПуВРД повлекло за собой увеличение его массы по сравнению с ПВРД.

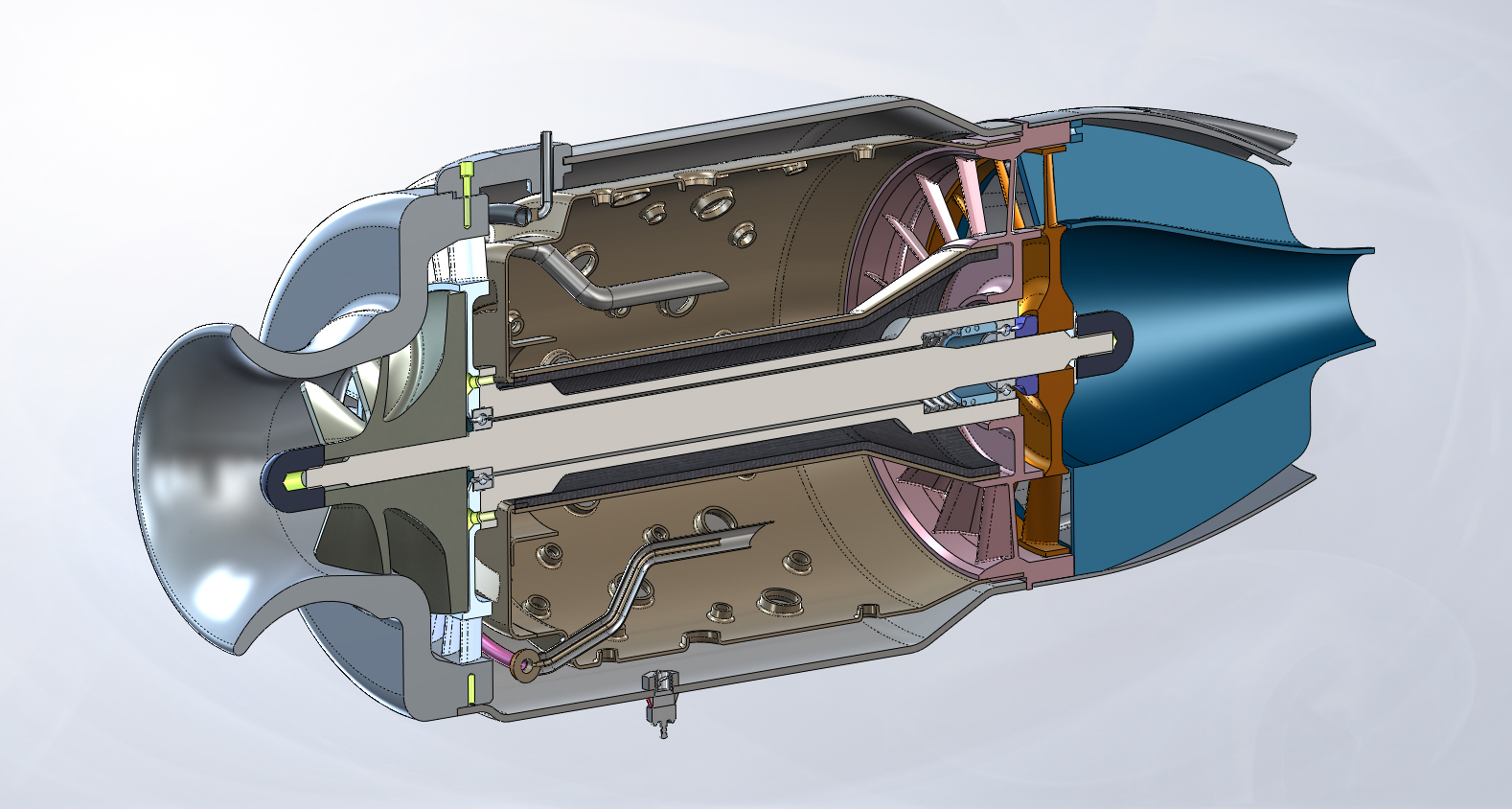

3.5.3. Компрессорные турбореактивные двигатели (трд)

Эти двигатели получили наибольшее распространение в авиации. В ТРД происходит двухступенчатое сжатие воздуха (в диффузоре и в компрессоре) и двухступенчатое расширение продуктов сгорания топливной смеси (в газовой турбине и в сопле).

Принципиальная схема ТРД представлена на рис 3.18.

Рис.3.18. Принципиальная схема ТРД и характер изменения параметров рабочего тела в газо-воздушном тракте:

1-диффузор;2-осевой

компрессор;3- камера сгорания; 4- газовая

турбина; 5- сопло.

Давления набегающего потока воздуха сначала повышается в диффузоре 1, а затем в компрессоре 2. Привод компрессора осуществляется от газовой турбины 4. Топливо подается в камеру сгорания 3, где вместе с воздухом образует топливную смесь и сгорает при постоянном давлении. Продукты сгорания сначала расширяются на лопатках газовой турбины 4, а затем в сопле. Истечение газов из сопла с большей скоростью создает силу тяги, движущую самолет.

Идеальный термодинамический цикл ТРД аналогичен циклу ПВРД, но дополняется процессами в компрессоре и турбине (рис.3.19).

Рис.3.19. Идеальный цикл ТРД в P — V диаграмме

Процессы цикла:

1-2 – адиабатное сжатие воздуха в диффузоре;

2-3 — адиабатное сжатие воздуха в компрессоре;

3-4 – изобарный подвод теплоты от сгорания топливной смеси в камере сгорания;

4-5 – адиабатное расширение продуктов сгорания на лопатках турбины;

5-6 – адиабатное расширение продуктов сгорания в сопле;

6-1 – охлаждение

продуктов сгорания в атмосфере при

постоянном давлении с отдачей теплоты

.

Термический КПД определяется по формуле (3.19):

(3.21.)

– результирующая степень повышения давления воздуха в диффузоре и компрессоре.

Благодаря более высокой, чем у ПВРД степени сжатия ТРД имеет более высокий термический КПД. Без каких-либо стартовых ускорителей ТРД развивает необходимую силу тяги уже на старте.

Пульсирующий воздушно-реактивный двигатель (ПуВРД) – это одна из трех основных разновидностей воздушно-реактивных двигателей (ВРД), особенностью которой является пульсирующий режим работы. Пульсация создает характерный и очень громкий звук, по которому легко узнать эти моторы. В отличие от других типов силовых агрегатов ПуВРД имеет максимально упрощенную конструкцию и небольшой вес.

Строение и принцип действия ПуВРД

Пульсирующий воздушно-реактивный двигатель – это полый канал, открытый с двух сторон. С одной стороны – на входе – установлен воздухозаборник, за ним – тяговый узел с клапанами, дальше расположена одна или несколько камер сгорания и сопло, через которое выходит реактивный поток. Поскольку работа двигателя циклична, можно выделить основные ее такты:

Поскольку работа двигателя циклична, можно выделить основные ее такты:

- такт впуска, во время которого входной клапан открывается, и в камеру сгорания под действием разряжения в ней попадает воздух. В это же время через форсунки впрыскивается топливо, в результате чего образуется топливный заряд;

- полученный топливный заряд воспламеняется от искры свечи зажигания, в процессе горения образуются газы с высоким давлением, под действием которого закрывается впускной клапан;

- при закрытом клапане продукты сгорания выходят через сопло, обеспечивая реактивную тягу. Вместе с тем в камере сгорания при выходе отработанных газов образуется разряжение, входной клапан автоматически открывается и впускает во внутрь новую порцию воздуха.

Входной клапан двигателя может иметь разные конструкции и внешний вид. Как вариант, он может быть выполнен в виде жалюзи – прямоугольных пластин, закрепленных на раме, которые под действием перепада давления открываются и закрываются. Другая конструкция имеет форму цветка с металлическими «лепестками», расположенными по кругу. Первый вариант более эффективный, зато второй более компактный и может использоваться на небольших по размеру конструкциях, например, при авиамоделизме.

Другая конструкция имеет форму цветка с металлическими «лепестками», расположенными по кругу. Первый вариант более эффективный, зато второй более компактный и может использоваться на небольших по размеру конструкциях, например, при авиамоделизме.

Подача топлива осуществляется форсунками, которые имеют обратный клапан. Когда давление в камере сгорания снижается, подается порция топлива, когда же давление увеличивается за счет горения и расширения газов, подача топлива прекращается. В некоторых случаях, например на маломощных моторах от авиамоделей, форсунок может и не быть, а система подачи топлива при этом напоминает карбюраторный двигатель.

Свеча зажигания расположена в камере сгорания. Она создает серию разрядов, и когда концентрация топлива в смеси достигает нужного значения, топливный заряд воспламеняется. Поскольку двигатель имеет небольшие размеры, его стенки, выполненные из стали, в процессе работы быстро нагреваются и могут поджигать топливную смесь не хуже свечи.

Нетрудно понять, что для запуска ПуВРД нужен первоначальный «толчок», при котором первая порция воздуха попадет в камеру сгорания, то есть такие двигатели нуждаются в предварительном разгоне.

История создания

Первые официально зарегистрированные разработки ПуВРД относятся ко второй половине XIX века. В 60-е годы сразу двое изобретателей независимо друг от друга сумели получить патенты на новый тип двигателя. Имена этих изобретателей – Телешов Н.А. и Шарль де Луврье. В то время их разработки не нашли широкого применения, но уже в начале ХХ века, когда для самолетов подыскивали замену поршневым двигателям, на ПуВРД обратили внимание немецкие конструкторы. Во время Второй мировой войны немцы активно использовали самолет-снаряд ФАУ-1, оснащенный ПуВРД, что объяснялось простотой конструкции этого силового агрегата и его дешевизной, хотя по своим рабочим характеристикам он уступал даже поршневым двигателям. Это был первый и единственный раз в истории, когда этот тип двигателя использовался в массовом производстве самолетов.

После окончания войны ПуВРД остались «в военном деле», где нашли применение в качестве силового агрегата для ракет типа «воздух-поверхность». Но и здесь со временем они утратили свои позиции из-за ограничения по скорости, необходимости первоначального разгона и низкой эффективности. Примерами использования ПуВРД являются ракеты Fi-103, 10Х, 14Х, 16Х, JB-2. В последние годы наблюдается возобновление интереса к этим двигателям, появляются новые разработки, направленные на его усовершенствование, так что, возможно, в скором будущем ПуВРД вновь станет востребованным в военной авиации. На данный момент пульсирующий воздушно-реактивный двигатель возвращают к жизни в области моделирования, благодаря использованию в исполнении современных конструкционных материалов.

Особенности ПуВРД

Главной особенностью ПуВРД, которая отличает его от его «ближайших родственников» турбореактивного (ТРД) и прямоточного воздушно-реактивного двигателя (ПВРД), является наличие впускного клапана перед камерой сгорания. Именно этот клапан не пропускает обратно продукты сгорания, определяя их направление движения через сопло. В других типах моторов нет необходимости в клапанах – там воздух поступает в камеру сгорания уже под давлением за счет предварительно сжатия. Этот, на первый взгляд, незначительный нюанс играет огромную роль в работе ПуВРД с точки зрения термодинамики.

Именно этот клапан не пропускает обратно продукты сгорания, определяя их направление движения через сопло. В других типах моторов нет необходимости в клапанах – там воздух поступает в камеру сгорания уже под давлением за счет предварительно сжатия. Этот, на первый взгляд, незначительный нюанс играет огромную роль в работе ПуВРД с точки зрения термодинамики.

Второе отличие от ТРД – это цикличность работы. Известно, что в ТРД процесс сжигания топлива проходит практически беспрерывно, что и обеспечивает ровную и равномерную реактивную тягу. ПуВРД работает циклично, создавая колебания внутри конструкции. Для достижения максимальной амплитуды необходимо синхронизировать колебания всех элементов, чего можно добиться путем подбора нужной длины сопла.

В отличие от прямоточного воздушно реактивного двигателя пульсирующий воздушно реактивный двигатель может работать даже на низких скоростях и находясь в неподвижном положении, то есть когда нет встречного потока воздуха. Правда, его работа в таком режиме не способна обеспечить величину реактивной тяги, необходимой для пуска, поэтому самолеты и ракеты, оснащенные ПуВРД, нуждаются в первоначальном ускорении.

Маленькое видео запуски и работы ПуВРД.

Типы ПуВРД

Кроме обычного ПуВРД в виде прямолинейного канала с входным клапаном, что описывались выше, есть и его разновидности: бесклапанный и детонационный.

Бесклапанный ПуВРД, как понятно по его названию, не имеет входного клапана. Причиной его появления и использования стал тот факт, что клапан является довольно уязвимой деталью, которая очень быстро выходит из строя. В этом же варианте «слабое звено» устранено, поэтому и срок службы мотора продлен. Конструкция бесклапанного ПуВРД имеет форму буквы U с концами, направленными назад по ходу реактивной тяги. Один канал длиннее, он «отвечает» за тягу; второй короче, по нему поступает воздух в камеру сгорания, а при горении и расширении рабочих газов часть их выходит через этот канал. Такая конструкция позволяет осуществлять лучшую вентиляцию камеры сгорания, не допускает утечки топливного заряда через входной клапан и создает дополнительную, пусть и незначительную, тягу.

без клаппаный вариант исполнения ПуВРД

без клапанный U-образный ПуРВД

Детонационный ПуВРД предполагает сжигание топливного заряда в режиме детонации. Детонация предусматривает резкое повышение давления продуктов горения в камере сгорания при постоянном объеме, а сам объем увеличивается уже при движении газов по соплу. В этом случае повышается термический КПД двигателя в сравнении не только с обычным ПуВРД, но и с любым другим двигателем. На данный момент этот тип моторов не используется, а находится на стадии разработок и исследований.

детонационный ПуРВД

Достоинства и недостатки ПуВРД, сфера применения

Основными преимуществами пульсирующих воздушно-реактивных двигателей можно считать их простую конструкцию, что тянет за собой их невысокую стоимость. Именно эти качества и стали причиной их использования в качестве силовых агрегатов на военных ракетах, беспилотных самолетах, летающих мишенях, где важны не долговечность и сверхскорость, а возможность установки простого, легкого и дешевого мотора, способного развить нужную скорость и доставить объект к цели. Эти же качества принесли ПуВРД популярность среди любителей авиамоделизма. Легкие и компактные двигатели, которые при желании можно сделать самостоятельно или же купить по приемлемой цене, прекрасно подходят для моделей самолетов.

Эти же качества принесли ПуВРД популярность среди любителей авиамоделизма. Легкие и компактные двигатели, которые при желании можно сделать самостоятельно или же купить по приемлемой цене, прекрасно подходят для моделей самолетов.

Недостатков у ПуВРД немало: повышенный уровень шума при работе, неэкономный расход топлива, неполное его сгорание, ограниченность по скорости, уязвимость некоторых конструктивных элементов, таки как входной клапан. Но, несмотря на такой внушительный перечень минусов, ПуВРД по-прежнему незаменимы в своей потребительской нише. Они – идеальный вариант для «одноразовых» целей, когда нет смысла устанавливать более эффективные, мощные и экономичные силовые агрегаты.

Испытания детонационного двигателя

FPI_RUSSIA / Vimeo

Специализированная лаборатория «Детонационные ЖРД» научно-производственного объединения «Энергомаш» провела испытания первых в мире полноразмерных демонстраторов технологий детонационного жидкостного ракетного двигателя. Как сообщает ТАСС, новые силовые установки работают на топливной паре кислород-керосин.

Новый двигатель, в отличие от других силовых установок, работающих по принципу внутреннего сгорания, функционирует за счет детонации топлива. Детонацией называется сверхзвуковое горение какого-либо вещества, в данном случае топливной смеси. При этом по смеси распространяется ударная волна, за которой следует химическая реакция с выделением большого количества тепла.

Изучение принципов работы и разработка детонационных двигателей ведется в некоторых странах мира уже больше 70 лет. Первые такие работы начались еще в Германии в 1940-х годах. Правда тогда работающего прототипа детонационного двигателя исследователям создать не удалось, но были разработаны и серийно выпускались пульсирующие воздушно-реактивные двигатели. Они ставились на ракеты «Фау-1».

В пульсирующих воздушно-реактивных двигателях топливо сгорало с дозвуковой скоростью. Такое горение называется дефлаграцией. Пульсирующим двигатель называется потому, что в его камеру сгорания топливо и окислитель подавались небольшими порциями через равные промежутки времени.

Карта давления в камере сгорания ротационного детонационного двигателя. A — детонационная волна; B — задний фронт ударной волны; C — зона смешения свежих и старых продуктов горения; D — область заполнения топливной смесью; E — область несдетонировавшей сгоревшей топливной смеси; F — зона расширения со сдетонировавшей сгоревшей топливной смесью

Детонационные двигатели сегодня делятся на два основных типа: импульсные и ротационные. Последние еще называют спиновыми. Принцип работы импульсных двигателей схож с таковым у пульсирующих воздушно-реактивных двигателей. Основное отличие заключается в детонационном горении топливной смеси в камере сгорания.

В ротационных детонационных двигателях используется кольцевая камера сгорания, в которой топливная смесь подается последовательно через радиально расположенные клапаны. В таких силовых установках детонация не затухает — детонационная волна «обегает» кольцевую камеру сгорания, топливная смесь за ней успевает обновиться. Ротационный двигатель впервые начали изучать в СССР в 1950-х годах.

Детонационные двигатели способны работать в широком пределе скоростей полета — от нуля до пяти чисел Маха (0-6,2 тысячи километров в час). Считается, что такие силовые установки могут выдавать большую мощность, потребляя топлива меньше, чем обычные реактивные двигатели. При этом конструкция детонационных двигателей относительно проста: в них отсутствует компрессор и многие движущиеся части.

Все детонационные двигатели, испытывавшиеся до сих пор, разрабатывались для экспериментальных самолетов. Испытанная в России такая силовая установка является первой, предназначенной для установки на ракету. Какой именно тип детонационного двигателя прошел испытания, не уточняется.

В конце января появились сообщения о новых успехах российской науки и техники. Из официальных источников стало известно, что один из отечественных проектов перспективного реактивного двигателя детонационного типа уже прошел стадию испытаний. Это приближает момент полного завершения всех требуемых работ, по результатам которых космические или военные ракеты российской разработки смогут получить новые силовые установки с повышенными характеристиками. Более того, новые принципы работы двигателей могут найти применение не только в сфере ракет, но и в других областях.

В последних числах января вице-премьер Дмитрий Рогозин рассказал отечественной прессе о последних успехах научно-исследовательских организаций. Среди прочих тем он затронул процесс создания реактивных двигателей, использующих новые принципы работы. Перспективный двигатель с детонационным горением уже был доведен до испытаний. По словам вице-премьера, применение новых принципов работы силовой установки позволяет получить значительный прирост характеристик. В сравнении с конструкциями традиционной архитектуры наблюдается рост тяги порядка 30%.

Схема детонационного ракетного двигателя

Современные ракетные двигатели разных классов и типов, эксплуатируемые в различных областях, используют т.н. изобарический цикл или дефлаграционное горение. В их камерах сгорания поддерживается постоянное давление, при котором происходит медленное горение топлива. Двигатель на дефлаграционных принципах не нуждается в особо прочных агрегатах, однако ограничен в максимальных показателях. Повышение основных характеристик, начиная с определенного уровня, оказывается неоправданно сложным.

Альтернатива двигателю с изобарическим циклом в контексте повышения характеристик – система с т.н. детонационным горением. В таком случае реакция окисления горючего происходит за ударной волной, с высокой скоростью перемещающейся по камере сгорания. Это предъявляет особые требования к конструкции двигателя, но при этом дает очевидные преимущества. С точки зрения эффективности сгорания топлива детонационное горение на 25% лучше дефлаграционного. Также отличается от горения с постоянным давлением увеличенной мощностью тепловыделения с единицы площади поверхности фронта реакции. В теории, возможно повышение этого параметра на три-четыре порядка. Как следствие, скорость реактивных газов можно увеличить в 20-25 раз.

Таким образом, детонационный двигатель, отличаясь повышенным коэффициентом полезного действия, способен развивать большую тягу при меньшем расходе топлива. Его преимущества перед традиционными конструкциями очевидны, однако до недавнего времени прогресс в этой области оставлял желать лучшего. Принципы детонационного реактивного двигателя были сформулированы еще в 1940 году советским физиком Я.Б. Зельдовичем, но готовые изделия подобного рода все еще не дошли до эксплуатации. Главные причины отсутствия реальных успехов – проблемы с созданием достаточно прочной конструкции, а также сложность запуска и последующего поддержания ударной волны при применении существующих топлив.

Один из последних отечественных проектов в области детонационных ракетных двигателей стартовал в 2014 году и разрабатывается в НПО «Энергомаш» им. академика В.П. Глушко. Согласно доступным данным, целью проекта с шифром «Ифрит» являлось изучение основных принципов новой техники с последующим созданием жидкостного ракетного двигателя, использующего керосин и газообразный кислород. В основу нового двигателя, названного по имени огненных демонов из арабского фольклора, укладывался принцип спинового детонационного горения. Таким образом, в соответствии с основной идеей проекта, ударная волна должна непрерывно перемещаться по кругу внутри камеры сгорания.

Головным разработчиком нового проекта стало НПО «Энергомаш», а точнее созданная на его базе специальная лаборатория. Кроме того, к работам привлекли несколько других научно-исследовательских и проектных организаций. Программа получила поддержку Фонда перспективных исследований. Совместными усилиями все участники проекта «Ифрит» смогли сформировать оптимальный облик перспективного двигателя, а также создать модельную камеру сгорания с новыми принципами работы.

Для изучения перспектив всего направления и новых идей несколько лет назад была построена т.н. модельная детонационная камера сгорания, соответствующая требованиям проекта. Такой опытный двигатель с сокращенной комплектацией должен был использовать в качестве горючего жидкий керосин. В качестве окислителя предлагался газообразный кислород. В августе 2016 года начались испытания опытной камеры. Важно, что впервые в проект подобного рода удалось довести до стадии стендовых проверок. Ранее отечественные и зарубежные детонационные ракетные двигатели разрабатывались, но не испытывались.

В ходе испытаний модельного образца удалось получить весьма интересные результаты, показывающие правильность использованных подходов. Так, за счет использования правильных материалов и технологий получилось довести давление внутри камеры сгорания до 40 атмосфер. Тяга опытного изделия достигла 2 т.

Модельная камера на испытательном стенде

В рамках проекта «Ифрит» были получены определенные результаты, но отечественный детонационный двигатель на жидком топливе пока еще далек от полноценного практического применения. Перед внедрением такого оборудования в новые проекты техники конструкторам и ученым предстоит решить целый ряд самых серьезных задач. Только после этого ракетно-космическая отрасль или оборонная промышленность смогут приступить к реализации потенциала новой техники на практике.

В середине января «Российская газета» опубликовала интервью с главным конструктором НПО «Энергомаш» Петром Левочкиным, темой которого стало текущее положение дел и перспективы детонационных двигателей. Представитель предприятия-разработчика напомнил об основных положениях проекта, а также затронул тему достигнутых успехов. Кроме того, он рассказал о возможных сферах применения «Ифрита» и подобных ему конструкций.

К примеру, детонационные двигатели могут использоваться в гиперзвуковых летательных аппаратах. П. Левочкин напомнил, что двигатели, сейчас предлагаемые для применения на такой технике, используют дозвуковое горение. При гиперзвуковой скорости аппарата полета поступающий в двигатель воздух необходимо затормозить до звукового режима. Однако энергия торможения должна приводить к дополнительным тепловым нагрузкам на планер. В детонационных двигателях скорость горения топлива достигает, как минимум, М=2,5. Благодаря этому появляется возможность повысить скорость полета летательного аппарата. Подобная машина с двигателем детонационного типа сможет разгоняться до скоростей, в восемь раз превышающих скорость звука.

Впрочем, реальные перспективы ракетных двигателей детонационного типа пока не слишком велики. По словам П. Левочкина, мы «только приоткрыли дверь в область детонационного горения». Ученым и конструкторам предстоит изучить множество вопросов, и только после этого можно будет заниматься созданием конструкций с практическим потенциалом. Из-за этого космической отрасли еще долго предстоит использовать жидкостные двигатели традиционной конструкции, что, однако, не отменяет возможности их дальнейшего совершенствования.

Интересен тот факт, что детонационный принцип горения находит применение не только в сфере ракетных двигателей. Уже существует отечественный проект авиационной системы с камерой сгорания детонационного типа, работающей по импульсному принципу. Опытный образец такого рода был доведен до испытаний, и в будущем может дать старт новому направлению. Новые двигатели с детонационным горением могут найти применение в самых разных сферах и частично заменить газотурбинные или турбореактивные двигатели традиционных конструкций.

Отечественный проект детонационного авиационного двигателя разрабатывается в ОКБ им. А.М. Люльки. Информация об этом проекте впервые была представлена на прошлогоднем международном военно-техническом форуме «Армия-2017». На стенде предприятия-разработчика присутствовали материалы по различным двигателям, как серийным, так и находящимся на стадии разработки. Среди последних был перспективный детонационный образец.

Суть нового предложения заключается в применении нестандартной камеры сгорания, способной осуществлять импульсное детонационное горение топлива в воздушной атмосфере. При этом частота «взрывов» внутри двигателя должна достигать 15-20 кГц. В перспективе возможно дополнительное увеличение этого параметра, в результате чего шум двигателя уйдет за пределы диапазона, воспринимаемого человеческим ухом. Такие особенности двигателя могут представлять определенный интерес.

Первый запуск опытного изделия «Ифрит»

Однако главные преимущества новой силовой установки связаны с повышенными характеристиками. Стендовые испытания опытных изделий показали, что они примерно на 30% превосходят традиционные газотурбинные двигатели по удельным показателям. Ко времени первой публичной демонстрации материалов по двигателю ОКБ им. А.М. Люльки смогло получить и достаточно высокие эксплуатационные характеристики. Опытный двигатель нового типа смог без перерыва проработать 10 минут. Суммарная наработка этого изделия на стенде на тот момент превысила 100 часов.

Представители предприятия-разработчика указывали, что уже сейчас можно создать новый детонационный двигатель с тягой 2-2,5 т, пригодный для установки на легкие самолеты или беспилотные летательные аппараты. В конструкции такого двигателя предлагается использовать т.н. резонаторные устройства, отвечающие за правильный ход горения топлива. Важным преимуществом нового проекта является принципиальная возможность установки таких устройств в любом месте планера.

Специалисты ОКБ им. А.М. Люльки работают над авиационными двигателями с импульсным детонационным горением более трех десятилетий, но пока проект не выходит из научно-исследовательской стадии и не имеет реальных перспектив. Главная причина – отсутствие заказа и необходимого финансирования. Если проект получит необходимую поддержку, то уже в обозримом будущем может быть создан образец двигателя, пригодный для использования на различной технике.

К настоящему времени российские ученые и конструкторы успели показать весьма примечательные результаты в области реактивных двигателей, использующих новые принципы работы. Существует сразу несколько проектов, пригодных для применения в ракетно-космической и гиперзвуковой областях. Кроме того, новые двигатели могут применяться и в «традиционной» авиации. Некоторые проекты пока находятся на ранних стадиях и еще не готовы к проверкам и другим работам, тогда как в иных направлениях уже были получены самые примечательные результаты.

Исследуя тематику реактивных двигателей с детонационным горением, российские специалисты смогли создать стендовый модельный образец камеры сгорания с желаемыми характеристиками. Опытное изделие «Ифрит» уже прошло испытания, в ходе которых было собрано большое количество разнообразной информации. С помощью полученных данных развитие направления будет продолжаться.

Освоение нового направления и перевод идей в практически применимую форму займет немало времени, и по этой причине в обозримом будущем космические и армейские ракеты в обозримом будущем будут комплектоваться только традиционными жидкостными двигателями. Тем не менее, работы уже вышли из чисто теоретической стадии, и теперь каждый тестовый запуск опытного двигателя приближает момент строительства полноценных ракет с новыми силовыми установками.

По материалам сайтов:

http://engine.space/

http://fpi.gov.ru/

https://rg.ru/

https://utro.ru/

http://tass.ru/

http://svpressa.ru/

Магнитно пульсирующий реактивный двигатель. Реактивный двигатель своими руками

Глава двадцать пятая Хинт вернулся из Ленинграда в Таллин молчаливым и грустным. Это случалось с ним редко за последнее время, но теперь он задумался над своей жизнью, окружающими его людьми. В поезде, на вокзале, на берегу моря, где он сидел и молчал, Хинт не переставал

автора Альтшуллер Генрих СауловичГлава пятая В шестидесяти километрах от Таллина, на торфяных болотах, немецкие фашисты создали во время войны «лагерь смерти» — люди здесь умирали от голода, болезней, истощения, от нечеловеческих пыток и страшного произвола. Узники лагеря добывали торф, а брикеты его

Из книги автораГлава двадцать пятая Лехт вернулся из Ленинграда в Таллин молчаливым и грустным. Это случалось с ним редко за последнее время, но теперь он задумался над своей жизнью, над окружающими его людьми. В поезде, на вокзале, на берегу моря, где он сидел и молчал, Лехт не переставал

Из книги автораГлава пятая После перерыва с содокладом выступил Петр Петрович Шилин. Высокий, худой, с впалыми щеками и каким-то сероватым цветом кожи, он производил впечатление человека болезненного. Но, пожалуй, единственный недуг, которым страдал Шилин, относился к его научным

Из книги автораГлава пятая 1И вот – первые после войны известия о Гроховском: в книгах М.Н. Каминского и И.И. Лисова, в нескольких журнальных статьях и очерках. Кроме того, по заданию президиума Федерации парашютного спорта авторитетная комиссия написала доклад о зарождении и развитии

Из книги автораГлава пятая Подлинная человечность, или авантюра самоотречения Разработка по теме качеств творческой личности впервые была начата летом 1984 года в ходе работы конференции по ТРИЗ в рамках СО АН СССР. В первой разработке по выявлению качеств приняли участие Г.С.

1Рассмотрена проблема разработки импульсных детонационных двигателей. Перечислены основные научные центры, ведущие исследования по двигателям нового поколения. Рассмотрены основные направления и тенденции развития конструкции детонационных двигателей. Представлены основные типы таких двигателей: импульсный, импульсный многотрубный, импульсный с высокочастотным резонатором. Показано отличие в способе создания тяги по сравнению с классическим реактивным двигателем, оснащенным соплом Лаваля. Описано понятие тяговой стенки и тягового модуля. Показано, что импульсные детонационные двигатели совершенствуются в направлении повышения частоты следования импульсов, и это направление имеет свое право на жизнь в области легких и дешевых беспилотных летательных аппаратов, а также при разработке различных эжекторных усилителей тяги. Показаны основные сложности принципиального характера в моделировании детонационного турбулентного течения с использованием вычислительных пакетов, основанных на применении дифференциальных моделей турбулентности и осреднения уравнений Навье–Стокса по времени.

детонационный двигатель

импульсный детонационный двигатель

1. Булат П.В., Засухин О.Н., Продан Н.В. История экспериментальных исследований донного давления // Фундаментальные исследования. – 2011. – № 12 (3). – С. 670–674.

2. Булат П.В., Засухин О.Н., Продан Н.В. Колебания донного давления // Фундаментальные исследования. – 2012. – № 3. – С. 204–207.

3. Булат П.В., Засухин О.Н., Продан Н.В.. Особенности применения моделей турбулентности при расчете течений в сверхзвуковых трактах перспективных воздушно-реактивных двигателей // Двигатель. – 2012. – № 1. – С. 20–23.

4. Булат П.В., Засухин О.Н., Усков В.Н. О классификации режимов течения в канале с внезапным расширением // Теплофизика и Аэромеханика. – 2012. – № 2. – С. 209–222.

5. Булат П.В., Продан Н.В. О низкочастотных расходных колебаниях донного давления // Фундаментальные исследования. – 2013. – № 4 (3). – С. 545–549.

6. Ларионов С.Ю., Нечаев Ю.Н., Мохов А.А. Исследование и анализ «холодных» продувок тягового модуля высокочастотного пульсирующего детонационного двигателя // Вестник МАИ. – Т.14. – № 4 – М.: Изд-во МАИ-Принт, 2007. – С. 36–42.

7. Тарасов А.И., Щипаков В.А. Перспективы использования пульсирующих детонационных технологий в турбореактивных двигателя. ОАО «НПО «Сатурн» НТЦ им. А. Люльки, Москва, Россия. Московский авиационный институт (ГТУ). – Москва, Россия. ISSN 1727-7337. Авиационно-космическая техника и технология, 2011. – № 9 (86).

Проекты по детонационному горению в США включены в программу разработок перспективных двигателей IHPTET. В кооперацию входят практически все исследовательские центры, работающие в области двигателестроения. Только в NASA на эти цели выделяется до 130 млн $ в год. Это доказывает актуальность исследований в данном направлении.

Обзор работ в области детонационных двигателей

Рыночная стратегия ведущих мировых производителей направлена не только на разработку новых реактивных детонационных двигателей, но и на модернизацию существующих путем замены в них традиционной камеры сгорания на детонационную. Кроме того, детонационные двигатели могут стать составным элементом комбинированных установок различных типов, например, использоваться в качестве форсажной камеры ТРДД, в качестве подъемных эжекторных двигателей в СВВП (пример на рис. 1 — проект транспортного СВВП фирмы «Боинг»).

В США разработки детонационных двигателей ведут многие научные центры и университеты: ASI, NPS, NRL, APRI, MURI, Stanford, USAF RL, NASA Glenn, DARPA-GE C&RD, Combustion Dynamics Ltd, Defense Research Establishments, Suffield and Valcartier, Uniyersite de Poitiers, University of Texas at Arlington, Uniyersite de Poitiers, McGill University, Pennsylvania State University, Princeton University.

Ведущие позиции по разработке детонационных двигателей занимает специализированный центр Seattle Aerosciences Center (SAC), выкупленный в 2001 г. компанией Pratt and Whitney у фирмы Adroit Systems. Большая часть работ центра финансируется ВВС и NASA из бюджета межведомственной программы Integrated High Payoff Rocket Propulsion Technology Program (IHPRPTP), направленной на создание новых технологий для реактивных двигателей различных типов.

Рис. 1. Патент US 6,793,174 В2 фирмы «Боинг», 2004 г.

В общей сложности, начиная с 1992 г., специалистами центра SAC осуществлено свыше 500 стендовых испытаний экспериментальных образцов. Работы по пульсирующим детонационным двигателям (PDE) с потреблением атмосферного кислорода Центр SAC ведет по заказу ВМС США. Учитывая сложность программы, специалисты ВМС привлекли к ее реализации практически все организации, занимающиеся детонационными двигателями. Кроме компании Pratt and Whitney, в работах принимают участие Исследовательский центр United Technologies Research Center (UTRC) и фирма Boeing Phantom Works.

В настоящее время в нашей стране над этой актуальной проблемой в теоретическом плане работают следующие университеты и институты Российской академии наук (РАН): Институт химической физики РАН (ИХФ), Институт машиноведения РАН, Институт высоких температур РАН (ИВТАН), Новосибирский институт гидродинамики им. Лаврентьева (ИГиЛ), Институт теоретической и прикладной механики им. Христиановича (ИТМП), Физико-технический институт им. Иоффе, Московский государственный университет (МГУ), Московский государственный авиационный институт (МАИ), Новосибирский государственный университет, Чебоксарский государственный университет, Саратовский государственный университет и др.

Направления работ по импульсным детонационным двигателям

Направление № 1 — Классический импульсный детонационный двигатель (ИДД). Камера сгорания типичного реактивного двигателя состоит из форсунок для смешения топлива с окислителем, устройства поджигания топливной смеси и собственно жаровой трубы, в которой идут окислительно-восстановительные реакции (горение). Жаровая труба заканчивается соплом. Как правило, это сопло Лаваля, имеющее сужающуюся часть, минимальное критическое сечение, в котором скорость продуктов сгорания равна местной скорости звука, расширяющуюся часть, в которой статическое давление продуктов сгорания снижается до давления в окружающей среде, насколько это возможно. Очень грубо можно оценить тягу двигателя как площадь критического сечения сопла, умноженную на разность давления в камере сгорания и окружающей среде. Поэтому тяга тем выше, чем выше давление в камере сгорания.

Тяга импульсного детонационного двигателя определяется другими факторами — передачей импульса детонационной волной тяговой стенке. Сопло в этом случае вообще не нужно. Импульсные детонационные двигатели имеют свою нишу — дешевые и одноразовые летательные аппараты. В этой нише они успешно развиваются в направлении повышения частоты следования импульсов.

Классический облик ИДД — цилиндрическая камера сгорания, которая имеет плоскую или специально спрофилированную стенку, именуемую «тяговой стенкой» (рис. 2). Простота устройства ИДД — неоспоримое его достоинство. Как показывает анализ имеющихся публикаций , несмотря на многообразие предлагаемых схем ИДД, всем им свойственно использование в качестве резонансных устройств детонационных труб значительной длины и применение клапанов, обеспечивающих периодическую подачу рабочего тела.

Следует отметить, что ИДД, созданным на базе традиционных детонационных труб, несмотря на высокую термодинамическую эффективность в единичной пульсации, присущи недостатки, характерные для классических пульсирующих воздушно-реактивных двигателей, а именно:

Низкая частота (до 10 Гц) пульсаций, что и определяет относительно невысокий уровень средней тяговой эффективности;

Высокие тепловые и вибрационные нагрузки.

Рис. 2. Принципиальная схема импульсно-детонационного двигателя (ИДД)

Направление № 2 — Многотрубный ИДД. Основной тенденцией при разработках ИДД является переход к многотрубной схеме (рис. 3). В таких двигателях частота работы отдельной трубы остается низкой, но за счет чередования импульсов в разных трубах разработчики надеются получить приемлемые удельные характеристики. Такая схема представляется вполне работоспособной, если решить проблему вибраций и асимметрии тяги, а также проблему донного давления , в частности, возможных низкочастотных колебаний в донной области между трубами.

Рис. 3. Импульсно-детонационный двигатель (ИДД) традиционной схемы с пакетом детонационных труб в качестве резонаторов

Направление № 3 — ИДД с высокочастотным резонатором. Существует и альтернативное направление — широко разрекламированная в последнее время схема с тяговыми модулями (рис. 4), имеющими специально спрофилированный высокочастотный резонатор. Работы в данном направлении ведутся в НТЦ им. А. Люльки и в МАИ . Схема отличается отсутствием каких-либо механических клапанов и запальных устройств прерывистого действия.

Тяговый модуль ИДД предлагаемой схемы состоит из реактора и резонатора. Реактор служит для подготовки топливно-воздушной смеси к детонационному сгоранию, разлагая молекулы горючей смеси на химически активные составляющие. Принципиальная схема одного цикла работы такого двигателя наглядно представлена на рис. 5.

Взаимодействуя с донной поверхностью резонатора как с препятствием, детонационная волна в процессе соударения передает ей импульс от сил избыточного давления.

ИДД с высокочастотными резонаторами имеют право на успех. В частности, они могут претендовать на модернизацию форсажных камер и доработку простых ТРД, предназначенных опять же для дешевых БПЛА. В качестве примера можно привести попытки МАИ и ЦИАМ модернизировать таким образом ТРД МД-120 за счет замены камеры сгорания реактором активации топливной смеси и установкой за турбиной тяговых модулей с высокочастотными резонаторами. Пока работоспособную конструкцию создать не удалось, т.к. при профилировании резонаторов авторами используется линейная теория волн сжатия, т.е. расчеты ведутся в акустическом приближении. Динамика же детонационных волн и волн сжатия описывается совсем другим математическим аппаратом. Использование стандартных численных пакетов для расчета высокочастотных резонаторов имеет ограничение принципиального характера . Все современные модели турбулентности основаны на осреднении уравнений Навье-Стокса (базовые уравнения газовой динамики) по времени. Кроме того, вводится предположение Буссинеска, что тензор напряжения турбулентного трения пропорционален градиенту скорости. Оба предположения не выполняются в турбулентных потоках с ударными волнами, если характерные частоты сопоставимы с частотой турбулентной пульсации. К сожалению, мы имеем дело именно с таким случаем, поэтому тут необходимо либо построение модели более высокого уровня, либо прямое численное моделирование на основе полных уравнений Навье-Стокса без использования моделей турбулентности (задача, неподъемная на современном этапе).

Рис. 4. Схема ИДД с высокочастотным резонатором

Рис. 5. Схема ИДД с высокочастотным резонатором: СЗС — сверхзвуковая струя; УВ — ударная волна; Ф — фокус резонатора; ДВ — детонационная волна; ВР — волна разрежения; ОУВ — отраженная ударная волна

ИДД совершенствуются в направлении повышения частоты следования импульсов. Это направление имеет свое право на жизнь в области легких и дешевых беспилотных летательных аппаратов, а также при разработке различных эжекторных усилителей тяги.

Рецензенты:Усков В.Н., д.т.н., профессор кафедры гидроаэромеханики Санкт-Петербургского государственного университета, математико-механический факультет, г. Санкт-Петербург;

Емельянов В.Н., д.т.н., профессор, заведующий кафедрой плазмогазодинамики и теплотехники, БГТУ «ВОЕНМЕХ» им. Д.Ф. Устинова, г. Санкт-Петербург.

Работа поступила в редакцию 14.10.2013.

Библиографическая ссылка

Булат П.В., Продан Н.В. ОБЗОР ПРОЕКТОВ ДЕТОНАЦИОННЫХ ДВИГАТЕЛЕЙ. ИМПУЛЬСНЫЕ ДВИГАТЕЛИ // Фундаментальные исследования. – 2013. – № 10-8. – С. 1667-1671;URL: http://fundamental-research.ru/ru/article/view?id=32641 (дата обращения: 24.10.2019). Предлагаем вашему вниманию журналы, издающиеся в издательстве «Академия Естествознания»

Опытно-конструкторское бюро имени Люльки разработало, изготовило и испытало опытный образец пульсирующего резонаторного детонационного двигателя с двухстадийным сжиганием керосиновоздушной смеси. Как сообщает , средняя измеренная тяга двигателя составила около ста килограммов, а длительность непрерывной работы ─ более десяти минут. До конца текущего года ОКБ намерено изготовить и испытать полноразмерный пульсирующий детонационный двигатель.

По словам главного конструктора ОКБ имени Люльки Александра Тарасова, в ходе испытаний моделировались режимы работы, характерные для турбореактивного и прямоточного двигателей. Измеренные величины удельной тяги и удельного расхода топлива оказались на 30-50 процентов лучше, чем у обычных воздушно-реактивных двигателей. В ходе экспериментов производилось многократное включение и выключение нового двигателя, а также регулирование тяги.

На основе проведенных исследований, полученных при испытании данных, а также схемно-конструкторского анализа ОКБ имени Люльки намерено предложить разработку целого семейства пульсирующих детонационных авиационных двигателей. В частности, могут быть созданы двигатели с коротким ресурсом работы для беспилотных летательных аппаратов и ракет и самолетные двигатели с крейсерским сверхзвуковым режимом полета.

В перспективе на основе новых технологий могут быть созданы двигатели для ракетно-космических систем и комбинированных силовых установок самолетов, способных выполнять полеты в атмосфере и за ее пределами.

По оценке конструкторского бюро, новые двигатели позволят увеличить тяговооруженность самолетов в 1,5-2 раза. Кроме того, при использовании таких силовых установок дальность полета или масса авиационных средств поражения могут увеличиться на 30-50 процентов. При этом удельный вес новых двигателей будет в 1,5-2 раза меньше аналогичного показателя обычных реактивных силовых установок.

О том, что в России ведутся работы по созданию пульсирующего детонационного двигателя, в марте 2011 года. Об этом заявил тогда Илья Федоров, управляющий директор научно-производственного объединения «Сатурн», в состав которого входит ОКБ имени Люльки. О каком именно типе детонационного двигателя шла речь, Федоров не уточнил.

В настоящее время известны три вида пульсирующих двигателей ─ клапанные, бесклапанные и детонационные. Принцип работы этих силовых установок заключается в периодической подаче в камеру сгорания топлива и окислителя, где происходит воспламенение топливной смеси и истечение продуктов сгорания из сопла с образованием реактивной тяги. Отличие от обычных реактивных двигателей заключается в детонационном горении топливной смеси, при котором фронт горения распространяется быстрее скорости звука.

Пульсирующий воздушно-реактивный двигатель был изобретен еще в конце XIX века шведским инженером Мартином Вибергом. Пульсирующий двигатель считается простым и дешевым в изготовлении, однако из-за особенностей горения топлива ─ малонадежным. Впервые новый тип двигателя был использован серийно во время Второй мировой войны на немецких крылатых ракетах Фау-1. На них устанавливался двигатель Argus As-014 компании Argus-Werken.

В настоящее время несколько крупных оборонных фирм мира занимаются исследованиями в области создания высокоэффективных пульсирующих реактивных двигателей. В частности, работы ведут французская компания SNECMA и американские General Electric и Pratt & Whitney. В 2012 году Научно-исследовательская лаборатория ВМС США о намерении разработать спиновый детонационный двигатель, который должен будет заменить на кораблях обычные газотурбинные силовые установки.

Спиновые детонационные двигатели отличаются от пульсирующих тем, что детонационное горение топливной смеси в них происходит непрерывно ─ фронт горения перемещается в кольцевой камере сгорания, в которой топливная смесь постоянно обновляется.

Вы знали, что если в согнутую дугой трубу положить сухого спирта, подуть воздухом из компрессора и подать газ из баллона, то она взбесится, будет орать громче взлетающего истребителя и краснеть от злости? Это образное, но весьма близкое к истине описание работы бесклапанного пульсирующего воздушно-реактивного двигателя — настоящего реактивного двигателя, построить который под силу каждому.

Принципиальная схема Бесклапанный ПуВРД не содержит ни одной подвижной детали. Клапаном ему служит фронт химических превращений, образующийся при сгорании топлива.

Сергей Апресов Дмитрий Горячкин

Бесклапанный ПуВРД — удивительная конструкция. В ней нет движущихся частей, компрессора, турбины, клапанов. Простейший ПуВРД может обойтись даже без системы зажигания. Этот двигатель способен работать практически на чем угодно: замените баллон с пропаном канистрой с бензином — и он продолжит пульсировать и создавать тягу. К сожалению, ПуВРД оказались несостоятельными в авиации, но в последнее время их всерьез рассматривают как источник тепла при производстве биотоплива. И в этом случае двигатель работает на графитовой пыли, то есть на твердом топливе.

Наконец, элементарный принцип работы пульсирующего двигателя делает его относительно безразличным к точности изготовления. Поэтому изготовление ПуВРД стало излюбленным занятием для людей, неравнодушных к техническим хобби, в том числе авиамоделистов и начинающих сварщиков.

Несмотря на всю простоту, ПуВРД — это все-таки реактивный двигатель. Собрать его в домашней мастерской весьма непросто, и в этом процессе немало нюансов и подводных камней. Поэтому мы решили сделать наш мастер-класс многосерийным: в этой статье мы поговорим о принципах работы ПуВРД и расскажем, как изготовить корпус двигателя. Материал в следующем номере будет посвящен системе зажигания и процедуре запуска. Наконец, в одном из последующих номеров мы обязательно установим наш мотор на самодвижущееся шасси, чтобы продемонстрировать, что он действительно способен создавать серьезную тягу.

От русской идеи до немецкой ракеты

Собирать пульсирующий реактивный двигатель особенно приятно, зная, что впервые принцип действия ПуВРД запатентовал российский изобретатель Николай Телешов еще в 1864 году. Авторство первого действующего двигателя также приписывается россиянину — Владимиру Караводину. Высшей точкой развития ПуВРД по праву считается знаменитая крылатая ракета «Фау-1», состоявшая на вооружении армии Германии во время Второй мировой войны.

Выбор металла — весьма деликатный вопрос. С точки зрения термостойкости для наших целей лучше всего подходит нержавейка, но для первого раза лучше использовать черную низкоуглеродистую сталь: ее проще формовать и варить. Минимальная толщина листа, способного выдержать температуру сгорания топлива, — 0,6 мм. Чем тоньше сталь, тем легче ее формовать и труднее варить. Мы выбрали лист толщиной 1 мм и, похоже, не прогадали.

Даже если ваш сварочный аппарат может работать в режиме плазменной резки, не используйте его для вырезания разверток: края обработанных таким образом деталей плохо свариваются. Ручные ножницы по металлу — тоже не лучший выбор, так как они загибают края заготовок. Идеальный инструмент — электрические ножницы, которые режут миллиметровый лист как по маслу.

Для сгибания листа в трубу есть специальный инструмент — вальцы, или листогиб. Он относится к профессиональному производственному оборудованию и поэтому вряд ли найдется у вас в гараже. Согнуть достойную трубу помогут тиски.

Процесс сварки миллиметрового металла полноразмерным сварочным аппаратом требует определенного опыта. Чуть передержав электрод на одном месте, легко прожечь в заготовке дыру. При сварке в шов могут попасть пузырьки воздуха, которые затем дадут течь. Поэтому имеет смысл шлифовать шов болгаркой до минимальной толщины, чтобы пузырьки не оставались внутри шва, а становились видимыми.

В следующих сериях

К сожалению, в рамках одной статьи невозможно описать все нюансы работы. Принято считать, что эти работы требуют профессиональной квалификации, однако при должном усердии все они доступны любителю. Нам, журналистам, самим было интересно освоить новые для себя рабочие специальности, и для этого мы читали учебники, советовались с профессионалами и совершали ошибки.

Корпус, который мы сварили, нам понравился. На него приятно смотреть, его приятно держать в руках. Так что искренне советуем и вам взяться за такое дело. В следующем номере журнала мы расскажем, как изготовить систему зажигания и запустить бесклапанный пульсирующий воздушно-реактивный двигатель.

Пульсирующий воздушно-реактивный двигатель (ПуВРД) – это одна из трех основных разновидностей воздушно-реактивных двигателей (ВРД), особенностью которой является пульсирующий режим работы. Пульсация создает характерный и очень громкий звук, по которому легко узнать эти моторы. В отличие от других типов силовых агрегатов ПуВРД имеет максимально упрощенную конструкцию и небольшой вес.

Строение и принцип действия ПуВРД

Пульсирующий воздушно-реактивный двигатель – это полый канал, открытый с двух сторон. С одной стороны – на входе – установлен воздухозаборник, за ним – тяговый узел с клапанами, дальше расположена одна или несколько камер сгорания и сопло, через которое выходит реактивный поток. Поскольку работа двигателя циклична, можно выделить основные ее такты:

- такт впуска, во время которого входной клапан открывается, и в камеру сгорания под действием разряжения в ней попадает воздух. В это же время через форсунки впрыскивается топливо, в результате чего образуется топливный заряд;

- полученный топливный заряд воспламеняется от искры свечи зажигания, в процессе горения образуются газы с высоким давлением, под действием которого закрывается впускной клапан;

- при закрытом клапане продукты сгорания выходят через сопло, обеспечивая реактивную тягу. Вместе с тем в камере сгорания при выходе отработанных газов образуется разряжение, входной клапан автоматически открывается и впускает во внутрь новую порцию воздуха.

Входной клапан двигателя может иметь разные конструкции и внешний вид. Как вариант, он может быть выполнен в виде жалюзи – прямоугольных пластин, закрепленных на раме, которые под действием перепада давления открываются и закрываются. Другая конструкция имеет форму цветка с металлическими «лепестками», расположенными по кругу. Первый вариант более эффективный, зато второй более компактный и может использоваться на небольших по размеру конструкциях, например, при авиамоделизме.

Подача топлива осуществляется форсунками, которые имеют обратный клапан. Когда давление в камере сгорания снижается, подается порция топлива, когда же давление увеличивается за счет горения и расширения газов, подача топлива прекращается. В некоторых случаях, например на маломощных моторах от авиамоделей, форсунок может и не быть, а система подачи топлива при этом напоминает карбюраторный двигатель.

Свеча зажигания расположена в камере сгорания. Она создает серию разрядов, и когда концентрация топлива в смеси достигает нужного значения, топливный заряд воспламеняется. Поскольку двигатель имеет небольшие размеры, его стенки, выполненные из стали, в процессе работы быстро нагреваются и могут поджигать топливную смесь не хуже свечи.

Нетрудно понять, что для запуска ПуВРД нужен первоначальный «толчок», при котором первая порция воздуха попадет в камеру сгорания, то есть такие двигатели нуждаются в предварительном разгоне.

История создания

Первые официально зарегистрированные разработки ПуВРД относятся ко второй половине XIX века. В 60-е годы сразу двое изобретателей независимо друг от друга сумели получить патенты на новый тип двигателя. Имена этих изобретателей – Телешов Н.А. и Шарль де Луврье. В то время их разработки не нашли широкого применения, но уже в начале ХХ века, когда для самолетов подыскивали замену поршневым двигателям, на ПуВРД обратили внимание немецкие конструкторы. Во время Второй мировой войны немцы активно использовали самолет-снаряд ФАУ-1, оснащенный ПуВРД, что объяснялось простотой конструкции этого силового агрегата и его дешевизной, хотя по своим рабочим характеристикам он уступал даже поршневым двигателям. Это был первый и единственный раз в истории, когда этот тип двигателя использовался в массовом производстве самолетов.

После окончания войны ПуВРД остались «в военном деле», где нашли применение в качестве силового агрегата для ракет типа «воздух-поверхность». Но и здесь со временем они утратили свои позиции из-за ограничения по скорости, необходимости первоначального разгона и низкой эффективности. Примерами использования ПуВРД являются ракеты Fi-103, 10Х, 14Х, 16Х, JB-2. В последние годы наблюдается возобновление интереса к этим двигателям, появляются новые разработки, направленные на его усовершенствование, так что, возможно, в скором будущем ПуВРД вновь станет востребованным в военной авиации. На данный момент пульсирующий воздушно-реактивный двигатель возвращают к жизни в области моделирования, благодаря использованию в исполнении современных конструкционных материалов.

Особенности ПуВРД

Главной особенностью ПуВРД, которая отличает его от его «ближайших родственников» турбореактивного (ТРД) и прямоточного воздушно-реактивного двигателя (ПВРД), является наличие впускного клапана перед камерой сгорания. Именно этот клапан не пропускает обратно продукты сгорания, определяя их направление движения через сопло. В других типах моторов нет необходимости в клапанах – там воздух поступает в камеру сгорания уже под давлением за счет предварительно сжатия. Этот, на первый взгляд, незначительный нюанс играет огромную роль в работе ПуВРД с точки зрения термодинамики.

Второе отличие от ТРД – это цикличность работы. Известно, что в ТРД процесс сжигания топлива проходит практически беспрерывно, что и обеспечивает ровную и равномерную реактивную тягу. ПуВРД работает циклично, создавая колебания внутри конструкции. Для достижения максимальной амплитуды необходимо синхронизировать колебания всех элементов, чего можно добиться путем подбора нужной длины сопла.

В отличие от прямоточного воздушно реактивного двигателя пульсирующий воздушно реактивный двигатель может работать даже на низких скоростях и находясь в неподвижном положении, то есть когда нет встречного потока воздуха. Правда, его работа в таком режиме не способна обеспечить величину реактивной тяги, необходимой для пуска, поэтому самолеты и ракеты, оснащенные ПуВРД, нуждаются в первоначальном ускорении.

Маленькое видео запуски и работы ПуВРД.

Типы ПуВРД

Кроме обычного ПуВРД в виде прямолинейного канала с входным клапаном, что описывались выше, есть и его разновидности: бесклапанный и детонационный.

Бесклапанный ПуВРД, как понятно по его названию, не имеет входного клапана. Причиной его появления и использования стал тот факт, что клапан является довольно уязвимой деталью, которая очень быстро выходит из строя. В этом же варианте «слабое звено» устранено, поэтому и срок службы мотора продлен. Конструкция бесклапанного ПуВРД имеет форму буквы U с концами, направленными назад по ходу реактивной тяги. Один канал длиннее, он «отвечает» за тягу; второй короче, по нему поступает воздух в камеру сгорания, а при горении и расширении рабочих газов часть их выходит через этот канал. Такая конструкция позволяет осуществлять лучшую вентиляцию камеры сгорания, не допускает утечки топливного заряда через входной клапан и создает дополнительную, пусть и незначительную, тягу.

без клаппаный вариант исполнения ПуВРД

без клапанный U-образный ПуРВД

Детонационный ПуВРД предполагает сжигание топливного заряда в режиме детонации. Детонация предусматривает резкое повышение давления продуктов горения в камере сгорания при постоянном объеме, а сам объем увеличивается уже при движении газов по соплу. В этом случае повышается термический КПД двигателя в сравнении не только с обычным ПуВРД, но и с любым другим двигателем. На данный момент этот тип моторов не используется, а находится на стадии разработок и исследований.

детонационный ПуРВД

Достоинства и недостатки ПуВРД, сфера применения

Основными преимуществами пульсирующих воздушно-реактивных двигателей можно считать их простую конструкцию, что тянет за собой их невысокую стоимость. Именно эти качества и стали причиной их использования в качестве силовых агрегатов на военных ракетах, беспилотных самолетах, летающих мишенях, где важны не долговечность и сверхскорость, а возможность установки простого, легкого и дешевого мотора, способного развить нужную скорость и доставить объект к цели. Эти же качества принесли ПуВРД популярность среди любителей авиамоделизма. Легкие и компактные двигатели, которые при желании можно сделать самостоятельно или же купить по приемлемой цене, прекрасно подходят для моделей самолетов.

Недостатков у ПуВРД немало: повышенный уровень шума при работе, неэкономный расход топлива, неполное его сгорание, ограниченность по скорости, уязвимость некоторых конструктивных элементов, таки как входной клапан. Но, несмотря на такой внушительный перечень минусов, ПуВРД по-прежнему незаменимы в своей потребительской нише. Они – идеальный вариант для «одноразовых» целей, когда нет смысла устанавливать более эффективные, мощные и экономичные силовые агрегаты.

Реактивный двигатель своими руками — МозгоЧины

Специально 92 для mozgochiny.ru

Предлагаю вниманию мозгочинов статью о том, как сделать реактивный двигатель своими руками.

Внимание! Строительство собственного реактивного двигателя может быть опасным. Настоятельно рекомендуем принять все необходимые меры предосторожности при работе с поделкой, а также проявлять крайнюю осторожность при работе с инструментами. В самоделке заложены экстремальные суммы потенциальной и кинетической энергии (взрывоопасное топливо и движущие части), которые могут нанести серьёзные травмы во время работы газотурбинного двигателя. Всегда проявляйте осторожность и благоразумие при работе с двигателем и механизмами и носите соответствующую защиту глаз и слуха. Автор не несёт ответственности за использование или неправильную трактовку информации, содержащейся в настоящей статье.

Шаг 1: Прорабатываем базовую конструкцию двигателя

Начнём процесс сборки двигателя с 3Д моделирования. Изготовление деталей с помощью ЧПУ станка значительно облегчает процесс сборки и уменьшает количество часов, которые будут потрачены на подгонку деталей. Главное преимущество при использовании 3D процессов – это способность видеть, как детали будут взаимодействовать вместе до того момента, как они будут изготовлены.

Если вы хотите изготовить действующий двигатель, обязательно зарегистрируйтесь на форумах соответствующей тематики. Ведь компания единомышленников значительно ускорить процесс изготовления самоделки и значительно повысит шансы на удачный результат.

Шаг 2:

Будьте внимательны при выборе турбокомпрессора! Вам нужен большой «турбо» с одной (не разделенной) турбиной. Чем больше турбокомпрессор, тем больше будет тяга готового двигателя. Мне нравятся турбины с крупных дизельных двигателей.

Как правило, важен не столько размер всей турбины, как размер индуктора. Индуктор – видимая область лопаток компрессора.

Турбокомпрессор на картинке – Cummins ST-50 с большого 18 колесного грузовика.

Шаг 3: Вычисляем размер камеры сгорания

В шаге приведено краткое описания принципов работы двигателя и показан принцип по которому рассчитываются размеры камеры сгорания (КС), которую необходимо изготовить для реактивного двигателя.

В камеру сгорания (КС) поступает сжатый воздух (от компрессора), который смешивается с топливом и воспламеняется. «Горячие газы» выходят через заднюю часть КС перемещаясь по лопастям турбины, где она извлекает энергию из газов и преобразует её в энергию вращения вала. Этот вал крутит компрессор, что прикреплён к другому колесу, что выводит большую часть отработанных газов. Любая дополнительная энергия, которая остаётся от процесса прохождения газов, создаёт тягу турбины. Достаточно просто, но на самом деле немного сложно всё это построить и удачно запустить.

Камера сгорания изготовлена из большого куска стальной трубы с крышками на обеих концах. Внутри КС установлен рассеиватель. Рассеиватель – эта трубка, что сделана из трубы меньшего диаметра, которая проходит через всю КС и имеет множество просверленных отверстий. Отверстия позволяют сжатому воздуху заходить в рабочий объём и смешиваться с топливом. После того, как произошло возгорание, рассеиватель снижает температуру воздушного потока, который входит в контакт с лопастями турбины.

Для расчета размеров рассеивателя просто удвойте диаметр индуктора турбокомпрессора. Умножьте диаметр индуктора на 6, и это даст вам длину рассеивателя. В то время как колесо компрессора может быть 12 или 15 см в диаметре, индуктор будет значительно меньше. Индуктор из турбин (ST-50 и ВТ-50 моделей) составляет 7,6 см в диаметре, так что размеры рассеивателя будут: 15 см в диаметре и 45 см в длину. Мне хотелось изготовить КС немного меньшего размера, поэтому решил использовать рассеиватель диаметром 12 см с длиной 25 см. Я выбрал такой диаметр, прежде всего потому, что размеры трубки повторяют размеры выхлопной трубы дизельного грузовика.

Поскольку рассеиватель будет располагаться внутри КС, рекомендую за отправную точку взять минимальное свободное пространство в 2,5 см вокруг рассеивателя. В моём случае я выбрал 20 см диаметр КС, потому что она вписывается в заранее заложенные параметры. Внутренний зазор будет составлять 3,8 см.

Теперь у вас есть примерные размеры, которые уже можно использовать при изготовлении реактивного двигателя. Вместе с крышками на концах и топливными форсунками – эти части в совокупности будут образовывать камеру сгорания.

Шаг 4: Подготовка торцевых колец КС

Закрепим торцевые кольца с помощью болтов. С помощью данного кольца рассеиватель будет удерживаться в центра камеры.

Наружный диаметр колец 20 см, а внутренние диаметры 12 см и 0,08 см соответственно. Дополнительное пространство (0,08 см) облегчит установку рассеивателя, а также будет служить в качестве буфера для ограничения расширений рассеивателя (во время его нагрева).

Кольца изготавливаются из 6 мм листовой стали. Толщина 6 мм позволит надежно приварить кольца и обеспечить стабильную основу для крепления торцевых крышек.