Реактивный двигатель своими руками — МозгоЧины

Специально 92 для mozgochiny.ru

Предлагаю вниманию мозгочинов статью о том, как сделать реактивный двигатель своими руками.

Внимание! Строительство собственного реактивного двигателя может быть опасным. Настоятельно рекомендуем принять все необходимые меры предосторожности при работе с поделкой, а также проявлять крайнюю осторожность при работе с инструментами. В самоделке заложены экстремальные суммы потенциальной и кинетической энергии (взрывоопасное топливо и движущие части), которые могут нанести серьёзные травмы во время работы газотурбинного двигателя. Всегда проявляйте осторожность и благоразумие при работе с двигателем и механизмами и носите соответствующую защиту глаз и слуха. Автор не несёт ответственности за использование или неправильную трактовку информации, содержащейся в настоящей статье.

Шаг 1: Прорабатываем базовую конструкцию двигателя

Начнём процесс сборки двигателя с 3Д моделирования. Изготовление деталей с помощью ЧПУ станка значительно облегчает процесс сборки и уменьшает количество часов, которые будут потрачены на подгонку деталей. Главное преимущество при использовании 3D процессов – это способность видеть, как детали будут взаимодействовать вместе до того момента, как они будут изготовлены.

Если вы хотите изготовить действующий двигатель, обязательно зарегистрируйтесь на форумах соответствующей тематики. Ведь компания единомышленников значительно ускорить процесс изготовления самоделки и значительно повысит шансы на удачный результат.

Шаг 2:

Будьте внимательны при выборе турбокомпрессора! Вам нужен большой «турбо» с одной (не разделенной) турбиной. Чем больше турбокомпрессор, тем больше будет тяга готового двигателя. Мне нравятся турбины с крупных дизельных двигателей.

Как правило, важен не столько размер всей турбины, как размер индуктора. Индуктор – видимая область лопаток компрессора.

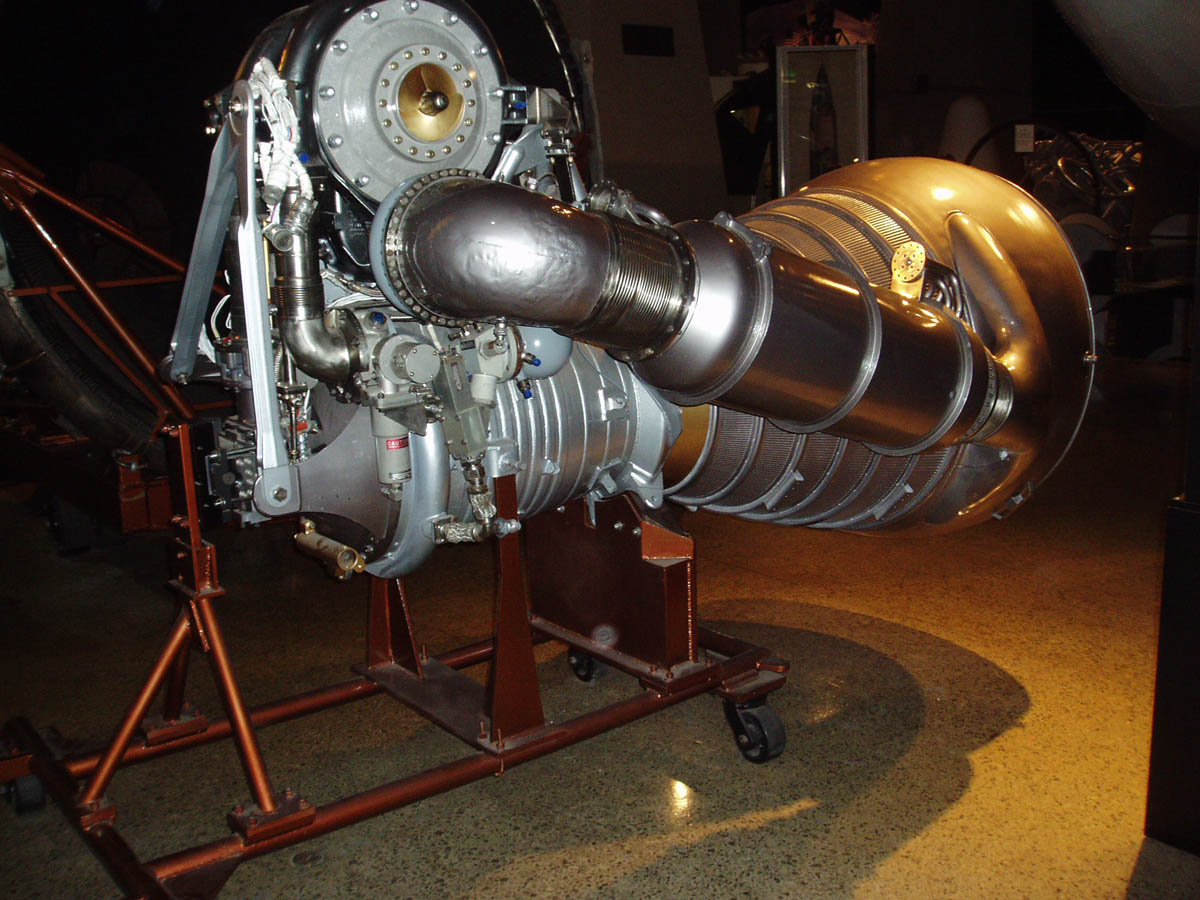

Турбокомпрессор на картинке – Cummins ST-50 с большого 18 колесного грузовика.

Шаг 3: Вычисляем размер камеры сгорания

В шаге приведено краткое описания принципов работы двигателя и показан принцип по которому рассчитываются размеры камеры сгорания (КС), которую необходимо изготовить для реактивного двигателя.

В камеру сгорания (КС) поступает сжатый воздух (от компрессора), который смешивается с топливом и воспламеняется. «Горячие газы» выходят через заднюю часть КС перемещаясь по лопастям турбины, где она извлекает энергию из газов и преобразует её в энергию вращения вала. Этот вал крутит компрессор, что прикреплён к другому колесу, что выводит большую часть отработанных газов. Любая дополнительная энергия, которая остаётся от процесса прохождения газов, создаёт тягу турбины. Достаточно просто, но на самом деле немного сложно всё это построить и удачно запустить.

Камера сгорания изготовлена из большого куска стальной трубы с крышками на обеих концах. Внутри КС установлен рассеиватель. Рассеиватель – эта трубка, что сделана из трубы меньшего диаметра, которая проходит через всю КС и имеет множество просверленных отверстий. Отверстия позволяют сжатому воздуху заходить в рабочий объём и смешиваться с топливом. После того, как произошло возгорание, рассеиватель снижает температуру воздушного потока, который входит в контакт с лопастями турбины.

Для расчета размеров рассеивателя просто удвойте диаметр индуктора турбокомпрессора. Умножьте диаметр индуктора на 6, и это даст вам длину рассеивателя. В то время как колесо компрессора может быть 12 или 15 см в диаметре, индуктор будет значительно меньше. Индуктор из турбин (ST-50 и ВТ-50 моделей) составляет 7,6 см в диаметре, так что размеры рассеивателя будут: 15 см в диаметре и 45 см в длину. Мне хотелось изготовить КС немного меньшего размера, поэтому решил использовать рассеиватель диаметром 12 см с длиной 25 см.

Поскольку рассеиватель будет располагаться внутри КС, рекомендую за отправную точку взять минимальное свободное пространство в 2,5 см вокруг рассеивателя. В моём случае я выбрал 20 см диаметр КС, потому что она вписывается в заранее заложенные параметры. Внутренний зазор будет составлять 3,8 см.

Теперь у вас есть примерные размеры, которые уже можно использовать при изготовлении реактивного двигателя. Вместе с крышками на концах и топливными форсунками – эти части в совокупности будут образовывать камеру сгорания.

Шаг 4: Подготовка торцевых колец КС

Закрепим торцевые кольца с помощью болтов. С помощью данного кольца рассеиватель будет удерживаться в центра камеры.

Наружный диаметр колец 20 см, а внутренние диаметры 12 см и 0,08 см соответственно. Дополнительное пространство (0,08 см) облегчит установку рассеивателя, а также будет служить в качестве буфера для ограничения расширений рассеивателя (во время его нагрева).

Кольца изготавливаются из 6 мм листовой стали. Толщина 6 мм позволит надежно приварить кольца и обеспечить стабильную основу для крепления торцевых крышек.

12 отверстий для болтов, которые расположены по окружности колец, обеспечат надежное крепление при монтаже торцевых крышек. Следует приварить гайки на заднюю часть отверстий, чтобы болты могли просто ввинчиваться прямо в них. Всё это придумано только из-за того, что задняя часть будет недоступна для гаечного ключа. Другой способ– это нарезать резьбу в отверстиях на кольцах.

Шаг 5: Привариваем торцевые кольца

Для начала нужно укоротить корпус до нужной длины и выровнять всё должным образом.

Начнём с того, что обмотаем большой лист ватмана вокруг стальной трубы так, чтобы концы сошлись друг с другом и бумага была сильно натянута. Из него сформируем цилиндр. Наденьте ватман на один конец трубы так, чтобы края трубы и цилиндра из ватмана заходили заподлицо.

Далее следует измерить точные размеры камеры сгорания и рассеивателя. С колец, которые будут приварены, обязательно вычтите 12 мм. Так как КС будет в длину 25 см, учитывать стоит 24,13 см. Поставьте отметку на трубе, и воспользуйтесь ватманом, чтобы изготовить хороший шаблон вокруг трубы, как делали раньше.

Отрежем лишнее с помощью болгарки. Не волнуйтесь о точности разреза. На самом деле, вы должны оставить немного материала и очистить его позже.

Сделаем скос с обеих концов трубы(чтобы получить хорошее качество сварного шва). Воспользуемся магнитными сварочными зажимами, чтобы отцентровать кольца на концах трубы и убедиться, что они находятся на одном уровне с трубой. Прихватите кольца с 4-х сторон, и дайте им остыть. Сделайте сварной шов, затем повторите операции с другой стороны. Не перегревайте металл, так вы сможете избежать деформации кольца.

Когда оба кольца приварены, обработайте швы. Это необязательно, но это сделает КС более эстетичной.

Шаг 6: Изготавливаем заглушки

Для завершения работ по КС нам понадобится 2 торцевые крышки. Одна крышка будет располагаться на стороне топливного инжектора, а другая будет направлять горячие газы в турбину.

Изготовим 2 пластины того же диаметра что и КС (в моём случае 20,32 см). Просверлите 12 отверстий по периметру для болтов и выровняйте их с отверстиями на конечных кольцах.

На крышке инжектора нужно сделать только 2 отверстия. Одно будет для топливного инжектора, а другое для свечи зажигания. В проекте используется 5 форсунок ( одна в центре и 4 вокруг неё). Единственное требование – инжекторы должны располагаться таким образом, чтобы после окончательной сборки они оказались внутри рассеивателя. Для нашей конструкции – это означает, что они должны помещаться в центре 12 см круга в середине торцевой крышки.

Из крышки инжектора торчат трубы. Они изготовлены из труб диаметром 12 мм (внешний) и 9,5 мм (внутренний диаметр). Их обрезают до длины 31 мм, после чего на краях делают скосы. На обеих концах будет 3 мм резьба. Позже они будут свариваться вместе с 12 мм трубками, выступающими с каждой стороны пластины. Подача топлива будет осуществляться с одной стороны а инжекторы будут вкручены с другой.

Для того, чтобы сделать вытяжной колпак, нужно будет вырезать отверстие для «горячих газов». В моем случае, размеры повторяют размеры входного отверстия турбины. Небольшой фланец должен иметь те же размеры, что и открытая турбина, а также, плюс четыре отверстия для болтов, чтобы закрепить его на ней. Торцовый фланец турбины может быть сварен вместе из простого прямоугольного короба, который будет идти между ними.

Переходный изгиб следует сделать из листовой стали. Свариваем детали вместе. Необходимо, чтобы сварные швы шли по наружной поверхности. Это нужно для того, чтобы воздушный поток не имел никаких препятствий и не создавалась турбулентность внутри сварных швов.

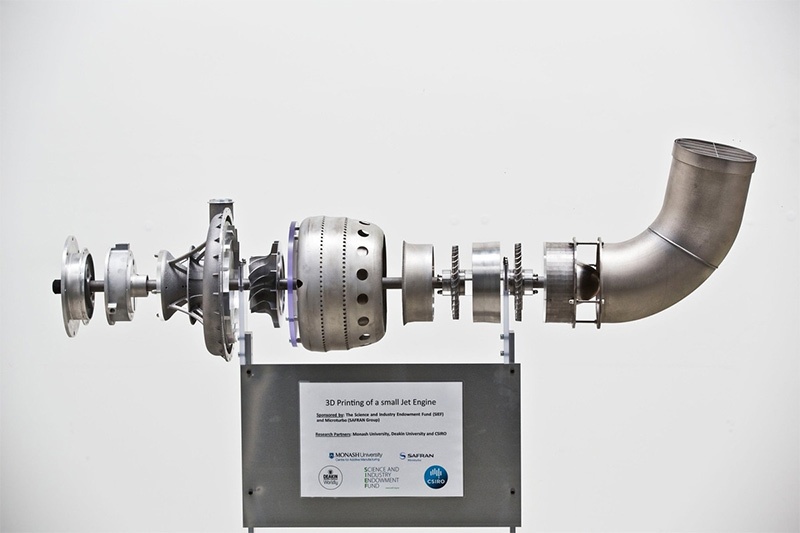

Шаг 7: Собираем всё вместе

Начните с закрепления фланца и заглушек (выпускного коллектора) на турбине. Тогда закрепите корпус камеры сгорания и, наконец, крышку инжектора основного корпуса. Если вы всё сделали правильно, то ваша поделка должна быть похожа на вторую картинку ниже.

Важно отметить, что турбинные и компрессорные секции можно вращать относительно друг друга, ослабив зажимы в середине.

Исходя из ориентации частей, нужно будет изготовить трубу, которая соединит выпускное отверстие компрессора с корпусом камеры сгорания. Эта труба должна быть такого же диаметра, как выход компрессора, и в конечном счёте крепиться к нему шлангом соединителем. Другой конец нужно будет соединить заподлицо с камерой сгорания и приварить его на место, как только отверстие было обрезано. Для своей камеры, я использовать кусок согнутой 9 см выхлопной трубы. На рисунке ниже показан способ изготовления трубы, которая предназначена для замедления скорости воздушного потока перед входом в камеру сгорания.

Эта труба должна быть такого же диаметра, как выход компрессора, и в конечном счёте крепиться к нему шлангом соединителем. Другой конец нужно будет соединить заподлицо с камерой сгорания и приварить его на место, как только отверстие было обрезано. Для своей камеры, я использовать кусок согнутой 9 см выхлопной трубы. На рисунке ниже показан способ изготовления трубы, которая предназначена для замедления скорости воздушного потока перед входом в камеру сгорания.

Для нормальной работы нужна значительная степень герметичности, проверьте сварные швы.

Шаг 8: Изготавливаем рассеиватель

Рассеиватель позволяет воздуху входить в центр камеры сгорания, при этом сохранять и удерживать пламя на месте таким образом, чтобы оно выходило в сторону турбины, а не в сторону компрессора.

Отверстия имеют специальные названия и функции (слева направо). Небольшие отверстия в левой части являются основными, средние отверстия являются вторичными, и самые большие на правой стороне являются третичными.

- Основные отверстия подают воздух, который смешивается с топливом.

- Вторичные отверстия подают воздух, который завершает процесс сгорания.

- Третичные отверстия обеспечивают охлаждения газов до того, как они покинут камеру, таким образом, чтобы они не перегревали турбинных лопаток.

Чтобы сделать процесс расчета отверстия легким, ниже представлена программа, что будет делать работу за вас.

Поскольку наша камера сгорания 25 см в длину, необходимо будет сократить рассеиватель до этой длины. Я хотел бы предложить сделать её почти на 5 мм короче, чтобы учесть расширение металла, во время нагрева. Рассеиватель по-прежнему будет иметь возможность зажиматься внутри конечных колец и «плавать» внутри них.

Шаг 9:

Теперь у вас есть готовый рассеиватель, откройте корпус КС и вставьте его между кольцами, пока он плотно не войдет. Установите крышку инжектора и затяните болты.

Для топливной системы необходимо использовать насос, способный выдавать поток высокого давления (по меньшей мере 75 л/час). Для подачи масла нужно использовать насос способный обеспечить давление в 300 тис. Па с потоком 10 л/час. К счастью, один и тот же тип насоса можно использовать для обеих целей. Мое предложение Shurflo № 8000-643-236.

Для подачи масла нужно использовать насос способный обеспечить давление в 300 тис. Па с потоком 10 л/час. К счастью, один и тот же тип насоса можно использовать для обеих целей. Мое предложение Shurflo № 8000-643-236.

Представляю схему для топливной системы и системы подачи масла для турбины.

Для надежной работы системы рекомендую использовать систему регулируемого давления с установкой обходного клапана. Благодаря ему поток, который прокачивают насосы всегда будет полным, а любая неиспользованная жидкость будет возвращена в бак. Эта система поможет избежать обратного давления на насос (увеличит срок службы узлов и агрегатов). Система будет работать одинаково хорошо для топливных систем и системы подачи масла. Для масляной системы вам нужно будет установить фильтр и масляный радиатор (оба из них будут установлены в линию после насоса, но перед перепускным клапаном).

Убедитесь, что все трубы, идущие к турбине выполнены из «жесткого материала». Использование гибких резиновых шлангов может закончиться катастрофой.

Ёмкость для топлива может быть любого размера, а масленый бак должен удерживать по меньшей мере 4 л.

В своей масляной системе использовал полностью синтетическое масло Castrol. Оно имеет гораздо более высокую температуру воспламенения, а низкая вязкость поможет турбине в начале вращения. Для снижения температуры масла, необходимо использовать охладители.

Что касается системы зажигания, то подобной информации достаточно в интернете. Как говорится на вкус и цвет товарища нет.

Далее установим двигатель на испытательный стенд.

Шаг 10:

Для начала поднимите давление масла до минимума 30 МПа. Наденьте наушники и продуйте воздух через двигатель воздуходувкой. Включите цепи зажигания и медленно подавайте топливо, закрывая игольчатый клапан на топливной системе до тех пор, пока не услышите «поп», когда камера сгорания заработает. Продолжайте увеличивать подачу топлива, и вы начнете слышать рёв своего нового реактивного двигателя.

Реактивный карт

Запуск

Спасибо за внимание

( Специально для МозгоЧинов #How-to-build-your-own-Jet-Engine» target=»_blank»>)

Пламенный мотор

Реактивные авиадвигатели во второй половине XX века открыли новые возможности в авиации: полеты на скоростях, превышающих скорость звука, создание самолетов с высокой грузоподъемностью, а также сделали возможным массовые путешествия на большие расстояния. Турбореактивный двигатель по праву считается одним из самых важных механизмов ушедшего века, несмотря на простой принцип работы.

История

Первый самолет братьев Райт, самостоятельно оторвавшийся от Земли в 1903 году, был оснащен поршневым двигателем внутреннего сгорания. И на протяжении сорока лет этот тип двигателя оставался основным в самолетостроении. Но во время Второй мировой войны стало ясно, что традиционная поршнево-винтовая авиация подошла к своему технологическому пределу – как по мощности, так и по скорости. Одной из альтернатив был воздушно-реактивный двигатель.

Идею применения реактивной тяги для преодоления земного притяжения впервые довел до практической осуществимости Константин Циолковский. Еще в 1903 году, когда братья Райт запускали свой первый самолет «Флайер-1», российский ученый опубликовал труд «Исследование мировых пространств реактивными приборами», в котором разработал основы теории реактивного движения. Опубликованная в «Научном обозрении» статья утвердила за ним репутацию мечтателя и не была воспринята всерьез. Циолковскому потребовались годы трудов и смена политического строя, чтоб доказать свою правоту.

Реактивный самолет Су-11 с двигателями ТР-1, разработки КБ Люльки

Тем не менее, родиной серийного турбореактивного двигателя суждено было стать совсем другой стране – Германии. Создание турбореактивного двигателя в конце 1930-х было своеобразным хобби немецких компаний. В этой области отметились практически все известные ныне бренды: Heinkel, BMW, Daimler-Benz и даже Porsche. Основные лавры достались компании Junkers и ее первому в мире серийному турбореактивному двигателю 109-004, устанавливаемому на первый же в мире турбореактивный самолет Me 262.

Создание турбореактивного двигателя в конце 1930-х было своеобразным хобби немецких компаний. В этой области отметились практически все известные ныне бренды: Heinkel, BMW, Daimler-Benz и даже Porsche. Основные лавры достались компании Junkers и ее первому в мире серийному турбореактивному двигателю 109-004, устанавливаемому на первый же в мире турбореактивный самолет Me 262.

Несмотря на невероятно удачный старт в реактивной авиации первого поколения, немецкие решения дальнейшего развития нигде в мире не получили, в том числе и в Советском Союзе.

В СССР разработкой турбореактивных двигателей наиболее удачно занимался легендарный авиаконструктор Архип Люлька. Еще в апреле 1940 года он запатентовал собственную схему двухконтурного турбореактивного двигателя, позже получившую мировое признание. Архип Люлька не нашел поддержки у руководства страны. С началом войны ему вообще предложили переключиться на танковые двигатели. И только когда у немцев появились самолеты с турбореактивными двигателями, Люльке было приказано в срочном порядке возобновить работы по отечественному турбореактивному двигателю ТР-1.

Уже в феврале 1947 года двигатель прошел первые испытания, а 28 мая свой первый полет совершил реактивный самолет Су-11 с первыми отечественными двигателями ТР-1, разработки КБ А.М. Люльки, ныне филиала Уфимского моторостроительного ПО, входящего в Объединенную двигателестроительную корпорацию (ОДК).

Принцип работы

Турбореактивный двигатель (ТРД) работает по принципу обычной тепловой машины. Не углубляясь в законы термодинамики, тепловой двигатель можно определить как машину для преобразования энергии в механическую работу. Этой энергией обладает так называемое рабочее тело – используемый внутри машины газ или пар. При сжатии в машине рабочее тело получает энергию, а при последующем его расширении мы имеем полезную механическую работу.

При этом понятно, что работа, затрачиваемая на сжатие газа должна быть всегда меньше работы, которую газ может совершить при расширении. Иначе никакой полезной «продукции» не будет. Поэтому газ перед расширением или во время него нужно еще и нагревать, а перед сжатием – охладить. В итоге за счет предварительного нагрева энергия расширения значительно повысится и появится ее излишек, который можно использовать для получения необходимой нам механической работы. Вот собственно и весь принцип работы турбореактивного двигателя.

Иначе никакой полезной «продукции» не будет. Поэтому газ перед расширением или во время него нужно еще и нагревать, а перед сжатием – охладить. В итоге за счет предварительного нагрева энергия расширения значительно повысится и появится ее излишек, который можно использовать для получения необходимой нам механической работы. Вот собственно и весь принцип работы турбореактивного двигателя.

Таким образом, любой тепловой двигатель должен иметь устройство для сжатия, нагреватель, устройство для расширения и охлаждения. Все это есть у ТРД, соответственно: компрессор, камера сгорания, турбина, а в роли холодильника выступает атмосфера.

Рабочее тело – воздух, попадает в компрессор и сжимается там. В компрессоре на одной вращающейся оси укреплены металлические диски, по венцам которых размещены так называемые «рабочие лопатки». Они «захватывают» наружный воздух, отбрасывая его внутрь двигателя.

Далее воздух поступает в камеру сгорания, где нагревается и смешивается с продуктами сгорания (керосина). Камера сгорания опоясывает ротор двигателя после компрессора сплошным кольцом, либо в виде отдельных труб, которые называются жаровыми трубами. В жаровые трубы через специальные форсунки и подается авиационный керосин.

Из камеры сгорания нагретое рабочее тело поступает на турбину. Она похожа на компрессор, но работает, так сказать, в противоположном направлении. Ее раскручивает горячий газ по тому же принципу, как воздух детскую игрушку-пропеллер. Ступеней у турбины немного, обычно от одной до трех-четырех. Это самый нагруженный узел в двигателе. Турбореактивный двигатель имеет очень большую частоту вращения – до 30 тысяч оборотов в минуту. Факел из камеры сгорания достигает температуры от 1100 до 1500 градусов Цельсия. Воздух здесь расширяется, приводя турбину в движение и отдавая ей часть своей энергии.

После турбины – реактивное сопло, где рабочее тело ускоряется и истекает со скоростью большей, чем скорость встречного потока, что и создает реактивную тягу.

Поколения турбореактивных двигателей

Несмотря на то, что точной классификации поколений турбореактивных двигателей в принципе не существует, можно в общих чертах описать основные типы на различных этапах развития двигателестроения.

К двигателям первого поколения относят немецкие и английские двигатели времен Второй мировой войны, а также советский ВК-1, который устанавливался на знаменитый истребитель МИГ-15 и на самолеты ИЛ-28, ТУ-14.

Истребитель МИГ-15

ТРД второго поколения отличаются уже возможным наличием осевого компрессора, форсажной камеры и регулируемого воздухозаборника. Среди советских примеров двигатель Р-11Ф2С-300 для самолета МиГ-21.

Двигатели третьего поколения характеризуются увеличенной степенью сжатия, что достигалось увеличением ступеней компрессора и турбин, и появлением двухконтурности. Технически это самые сложные двигатели.

Появление новых материалов, которые позволяют значимо поднять рабочие температуры, привело к созданию двигателей четвертого поколения. Среди таких двигателей – отечественный АЛ-31 разработки ОДК для истребителя Су-27.

Сегодня на уфимском предприятии ОДК начинается выпуск авиационных двигателей пятого поколения. Новые агрегаты установят на истребитель Т-50 (ПАК ФА), который приходит на смену Су-27. Новая силовая установка на Т-50 с увеличенной мощностью сделает самолет еще более маневренным, а главное – откроет новую эпоху в отечественном авиастроении.

Турбина всему голова

Существующие сегодня реактивные двигатели уже не считаются экономичными и удобными для использования и обслуживания, и несколько мировых компаний уже приступили к разработке новых типов силовых установок. Они должны стать легче, экономичнее и мощнее существующих сегодня двигателей пассажирских лайнеров.

Фактически отцом современных двигателей, устанавливаемых на транспортные и пассажирские самолеты, является советский конструктор Архип Люлька. В 1941 году он получил патент на изобретение турбореактивного двухконтурного двигателя, однако из-за Великой Отечественной войны построить прототип установки не успел. Первый двигатель такого типа в 1943 году испытали в Германии. От обычных реактивных двигателей, разработка которых началась чуть раньше, новые силовые установки отличались течением воздушных потоков по двум контурам.

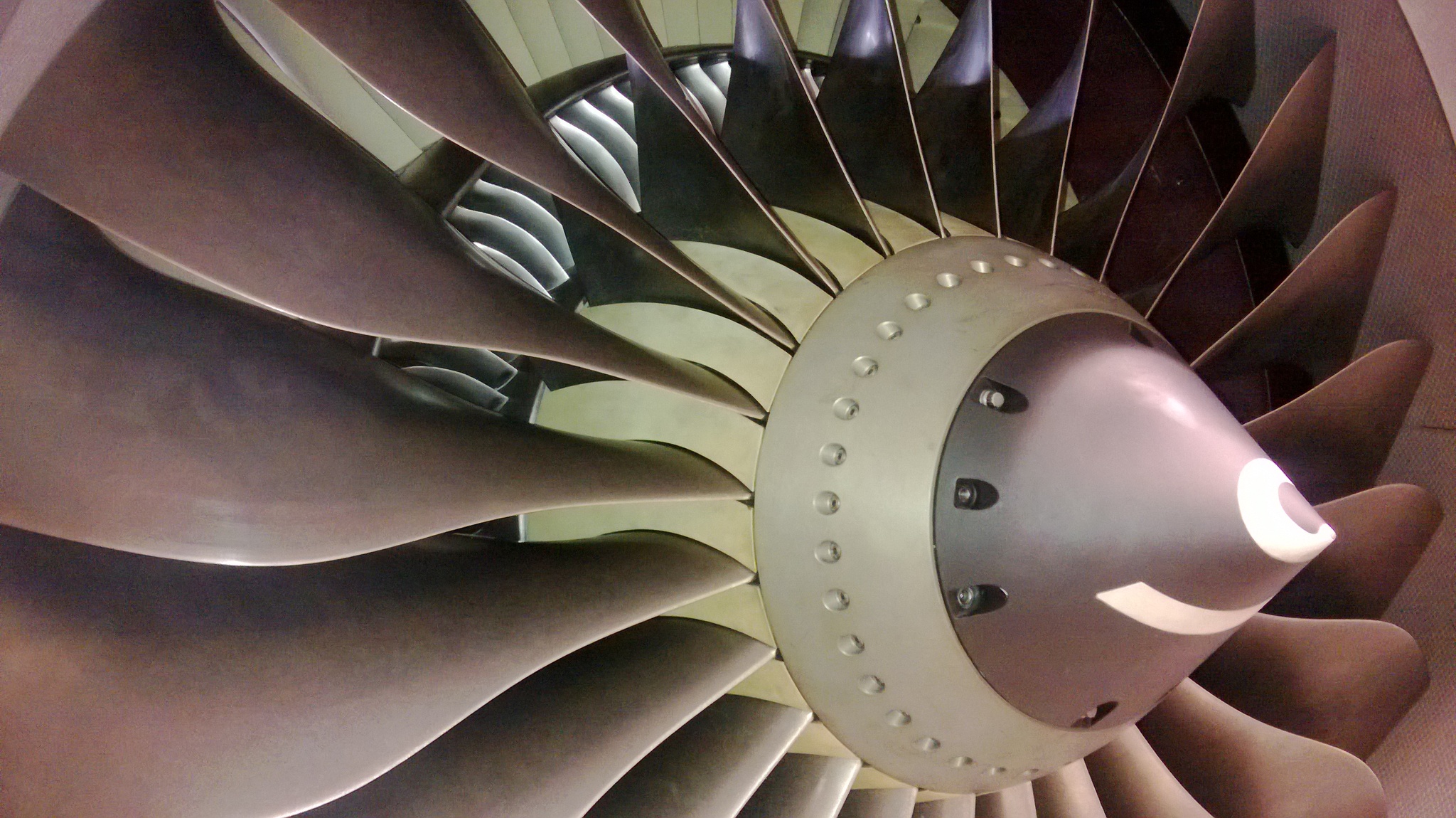

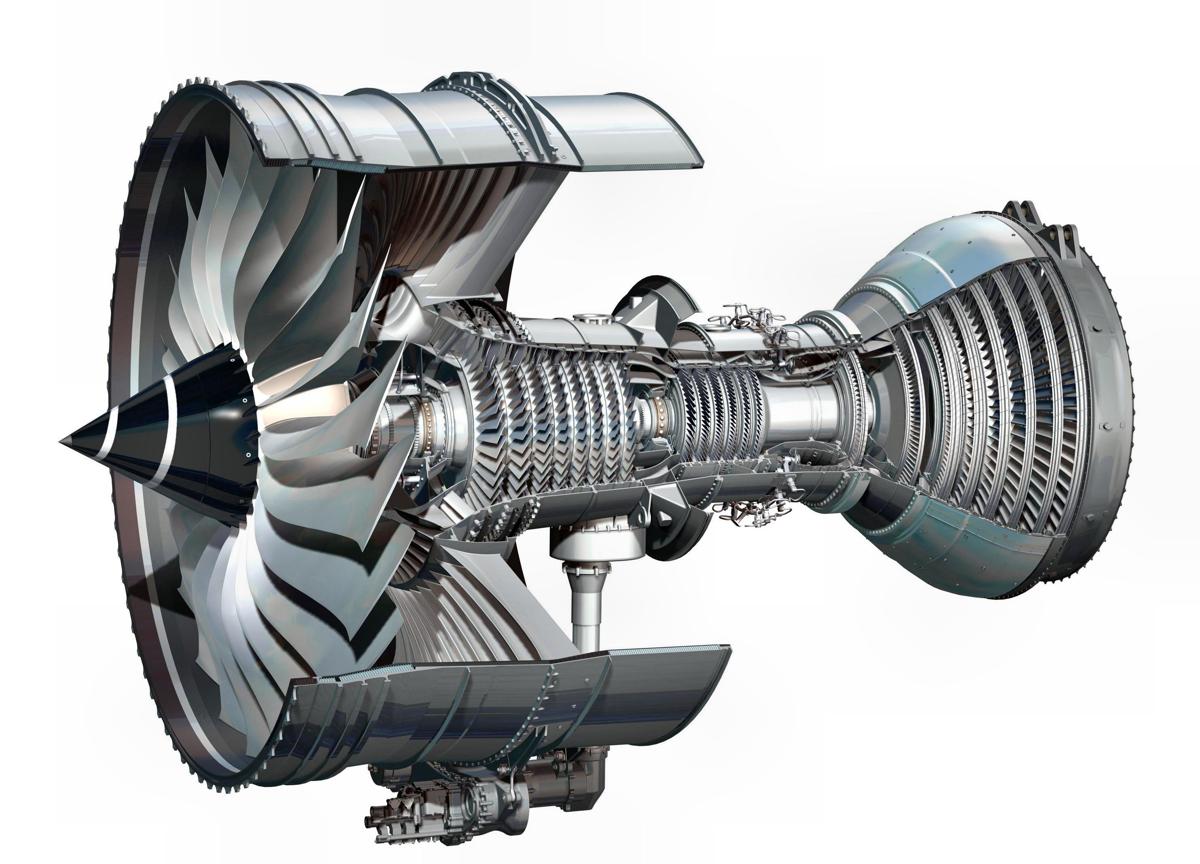

Внутренний контур состоит из зоны компрессоров, камеры сгорания, турбины (газогенератор) и сопла. Во время полета воздух затягивается и немного сжимается вентилятором, самым большим винтом и самым первым по ходу полета. Затем часть этого воздуха поступает в компрессор и сжимается еще сильнее, после чего попадает в камеру сгорания, где смешивается с топливом. После сгорания горючего раскаленные газы вырываются из камеры сгорания и вращают турбину.

Схема турбовентиляторного реактивного двигателя. Слева направо: вентилятор, компрессор низкого давления, компрессор высокого давления, вал компрессора низкого давления, вал компрессора высокого давления, камера сгорания, турбина высокого давления, турбина низкого давления, сопло.

K. Aainsqatsi / wikipedia.org

Турбина представляет собой жаропрочный воздушный винт, жестко посаженный на вал. Этим валом турбина связана с компрессорами и вентилятором на входе двигателя. После турбины реактивная струя попадает в сопло и истекает из него, формируя часть тяги двигателя. Вторая часть воздуха после вентилятора поступает в направляющий аппарат. Это такие вертикальные неподвижные лопатки. В этой части воздушный поток тормозится, из-за чего давление в нем повышается. После этого сжатый воздух сразу поступает в сопло и формирует остаток тяги.

Этим валом турбина связана с компрессорами и вентилятором на входе двигателя. После турбины реактивная струя попадает в сопло и истекает из него, формируя часть тяги двигателя. Вторая часть воздуха после вентилятора поступает в направляющий аппарат. Это такие вертикальные неподвижные лопатки. В этой части воздушный поток тормозится, из-за чего давление в нем повышается. После этого сжатый воздух сразу поступает в сопло и формирует остаток тяги.Сегодня турбореактивные двухконтурные двигатели делят на два типа: с низкой и высокой степенью двухконтурности. Степень двухконтурности — это отношение объема воздуха за момент времени проходящего через внешний контур, то есть, минуя камеру сгорания, к объему воздуха, проходящего через внутренний контур, то есть газогенератор. Двигатели со степенью двухконтурности меньше двух традиционно ставятся на боевые самолеты, поскольку имеют небольшие размеры и большую тягу. Но они же расходуют много топлива.

Если у силовой установки степень двухконтурности больше двух, его принято называть турбовентиляторным реактивным двигателем. В такой силовой установке большая часть воздуха в полете проходит по внешнему контуру. На современных двигателях от 70 до 85 процентов тяги формируется именно вентилятором, в то время как внутренний контур используется лишь для привода дополнительных агрегатов, типа генератора, а также самого вентилятора и компрессоров.

В турбовентиляторных двигателях коэффициент полезного действия зависит от величины степени двухконтурности. Но увеличение двухконтурности приводит и к увеличению размеров двигателя, его массы и аэродинамических характеристик (большой двигатель имеет большое лобовое сопротивление). В целом же турбовентиляторный двигатель не может развивать скорость выше скорости звука, но имеет небольшой расход топлива, что как раз очень важно для пассажирских и грузовых перевозок.

Турбовентиляторные двигатели в гражданской авиации используются на протяжении последних нескольких десятилетий и зарекомендовали себя как надежные, относительно дешевые и экономичные силовые установки. Эти показатели разработчики из года в год стараются снизить, применяя все новые технические решения вроде саблевидных лопаток вентилятора, позволяющих сильнее сжимать воздух в зоне входа в компрессорную часть. Но эти решения не дают существенной экономии в расходе топлива.

Эти показатели разработчики из года в год стараются снизить, применяя все новые технические решения вроде саблевидных лопаток вентилятора, позволяющих сильнее сжимать воздух в зоне входа в компрессорную часть. Но эти решения не дают существенной экономии в расходе топлива.

Американский двигатель CFM56, устанавливаемый на самолеты нескольких типов компаний Boeing и Airbus, имеет степень двухконтурности 5,5 и удельный расход топлива в крейсерском режиме 545 граммов на килограмм-силы в час. Для сравнения, двигатель АЛ-31Ф истребителей Су-27 имеет степень двухконтурности 0,57 и удельный расход топлива в крейсерском режиме в 750 граммов на килограмм-силы в час и 1900 граммов на килограмм-силы в час на форсаже. Первый CFM56 расходовал чуть больше 700 граммов топлива на килограмм-силы в час.

Турбовентиляторный реактивный двигатель на самолете Boeing 777-300

Boeing

Частичной экономичности новых турбовентиляторных двигателей конструкторы смогли добиться и за счет использования редуктора. Его установили между вентилятором и валом турбины, благодаря чему удалось избавиться от жесткой связки между горячей и холодной частями силовой установки. Кроме того, вентилятор и турбина стали работать в оптимальных друг для друга условиях. Но для существенной экономии конструкторы, помимо прочего, стали думать в сторону турбореактивных двигателей с ультравысокой степенью двухконтурности.Ультравысокой, или сверхвысокой, степенью двухконтурности считается, когда объем воздуха проходящего за момент времени через внешний контур в двадцать и более раз больше объема воздуха, проходящего через внутренний контур. Так изобрели турбовинтовентиляторный реактивный двигатель. Он имеет два (иногда три) вентилятора, расположенных на одной оси и вращающихся в разные стороны. Лопатки таких вентиляторов имеют саблевидную форму, а сами роторы — изменяемый шаг.

Лопатки таких вентиляторов имеют саблевидную форму, а сами роторы — изменяемый шаг.

Схема турбовинтовентиляторного реактивного двигателя с открытым винтовентилятором

Hamilton Sundstrand Corporation

Внешне турбовинтовентиляторные двигатели могут быть похожи на обычные турбовинтовые с воздушными винтами. Однако в новых силовых установках диаметр вентиляторов в среднем на 40 процентов меньше обычных воздушных винтов, а воздушный поток за лопатками вентилятора сжимается по разному. Например, в зоне воздухозаборника компрессорной части он, как и у турбовентиляторных двигателей, имеет большую степень сжатия.Одним из примеров турбовинтовентиляторных двигателей является российский НК-93. Иногда его называют турбовинтовентиляторным реактивным двигателем с закапотированным ротором, или винтовентилятором. В нем винтовентилятор вместе с небольшим по длине внешним контуром забран в капот, специальную конструкцию, защищающую лопатки и упорядочивающую воздушный поток в полете. Такой двигатель примерно на 40 процентов экономичнее сопоставимого по мощности Д-30КП транспортного самолета Ил-76.

Сегодня разработка НК-93 приостановлена. Проект официально не закрыт, но будет ли он когда-либо завершен, не ясно. По разным данным, удельный расход топлива двигателем НК-93 в крейсерском режиме полета составил бы от 370 до 440 граммов на килограмм-силы в час. При этом до 87 процентов тяги будут формироваться именно винто-вентилятором. В третьей серии двигателей Д-30КУ-154 для Ил-76 удельный расход топлива удалось снизить до 482 граммов на килограмм-силы в час.

Схема турбовинтовентиляторного реактивного двигателя с закапотированным ротором

avia-simply.ru

Тяга НК-93, по предварительным расчетам, должна была составить около 18 тысяч килограммов-силы. Для сравнения, тот же Д-30КУ-154 способен выдавать тягу в 10,8 тысячи килограммов-силы. Отчасти неудачи проекта НК-93 объясняются недофинансированием проекта, а также не совсем удачными испытаниями опытной модели, некоторые показатели которой оказались несколько выше расчетных. Кроме того, несмотря на свою эффективность и экономичность, НК-93 является двигателем очень крупным.Между тем, в 2000-х годах Запорожское машиностроительное конструкторское бюро «Прогресс» разработало двигатель Д-27. Он относится к турбовинтовентиляторным реактивным двигателям с открытым винтовентилятором. Сегодня он является единственной в мире силовой установкой такого типа, выпускаемой серийно. Д-27 используется на перспективном украинском военно-транспортном самолете Ан-70. В этом двигателе поток воздуха создаётся двумя соосными многолопастными саблевидными винтами.

Тяга двигателя Д-27 составляет 13,1 тысячи килограммов силы, а удельный расход топлива в крейсерском режиме — около 140 граммов на килограмм-силы в час. Турбовинтовентиляторные двигатели с открытым ротором могут иметь немного различную конструкцию. Как правило, в них предусмотрено использование редуктора для привода винтовентилятора турбиной. Украинский двигатель в своей конструкции редуктор использует. Этот узел позволяет выставить оптимальные обороты для турбины и оппозитно-вращающихся роторов.

В Евросоюзе в настоящее время действует многолетняя программа разработки новых технологий для гражданской авиации, которые в целом должны будут сделать пассажирские самолеты будущего экономичнее, экологичнее, тише и комфортнее. Этот проект называется Clean Sky 2. В рамках этого проекта французская компания Snecma, входящая в холдинг Safran, приступила к сборке первого опытного образца турбовинтовентиляторного двигателя с открытым ротором. Испытания силовой установки состоятся до конца 2016 года.

Этот проект называется Clean Sky 2. В рамках этого проекта французская компания Snecma, входящая в холдинг Safran, приступила к сборке первого опытного образца турбовинтовентиляторного двигателя с открытым ротором. Испытания силовой установки состоятся до конца 2016 года.

Д-27

green-stone13.livejournal.com

Новый опытный двигатель на время проверок установят на пассажирский лайнер Airbus 340 на специальном подвесе в хвостовой части фюзеляжа. Перед летными испытаниями перспективный двигатель проверят на тестовом стенде на полигоне во французском Истре. Параметры перспективной силовой установки разработчики сравнивают с распространенными CFM56. Ожидается, что выбросы углекислого газа двигателя с открытым ротором будут на 30 процентов меньше, чем у CFM56.

Для сборки опытного образца двигателя Snecma намерена использовать газогенератор турбореактивного двухконтурного двигателя с форсажной камерой M88. Такими силовыми установками оснащаются французские истребители Dassault Rafale. С вала, раскручиваемого турбиной двигателя, через редуктор будет приводиться открытый винтовентилятор с роторами диаметром около 420 сантиметров. Лопатки вентилятора будут изменять угол атаки. Частота вращения винтовентилятора составит около 800 оборотов в минуту.

Для сравнения скорость вращения вентилятора двигателя CFM56 составляет 5200 оборотов в минуту в режиме полной мощности. Двигатель с открытым вентилятором, разрабатываемый Snecma, сможет развивать тягу в 111 килоньютонов (11,3 тысячи килограммов-силы). Идея французского двигателя базируется на американском GE36, разработка которого велась в 1980-х годах, однако из-за несовершенства материалов была закрыта. В частности, общей чертой для двигателей с открытым ротором является изогнутая форма лопаток.

Идея французского двигателя базируется на американском GE36, разработка которого велась в 1980-х годах, однако из-за несовершенства материалов была закрыта. В частности, общей чертой для двигателей с открытым ротором является изогнутая форма лопаток.

Дело в том, что эффективность двигателя, в общих чертах, зависит от шага винта и скорости вращения. Чем эти показатели выше, тем быстрее полетит самолет. Однако при определенной скорости вращения вала наступает момент, когда скорость обтекания воздушным потоком законцовок лопастей приближается к сверхзвуковой. Из-за этого весь винт теряет эффективность. Изогнутая форма позволяет снизить частоту вращения вала и несколько уменьшить шаг винта, не потеряв в эффективности.

Разработчики рассчитывают, что новые турбовинтовентиляторные реактивные двигатели с открытым ротором будут в целом тише современных турбовинтовых и турбовентиляторных двигателей. Этого можно достичь за счет сдвига шума в более высокочастотную область, а высокочастотный шум, как известно, существенно более сильно спадает с увеличением расстояния до наблюдателя.

С каждым годом проектирование новых авиационных двигателей становится все более сложным. Времена, когда за счет использования нового принципа сжигания топлива или введения дополнительного воздушного контура можно было существенно повысить эффективность и экономичность конструкции, прошли. Теперь конструкторам уже приходится решать множество тесно связанных друг с другом задач и искать новые материалы для производства различных деталей двигателей.

Василий Сычёв

Уникальная авария: что произошло на борту Southwest Airlines

- Павел Аксенов

- Русская служба Би-би-си

Автор фото, AFP

Подпись к фото,Самолет Southwest Airlines после посадки. Виден полуразрушенный двигатель и иллюминатор, выбитый либо обломком мотора, либо оторванной лопаткой

Виден полуразрушенный двигатель и иллюминатор, выбитый либо обломком мотора, либо оторванной лопаткой

Рейс 1380 компании Southwest Airlines войдет в историю авиационных происшествий как случай, когда к трагической развязке — гибели пассажира — привело крайне редкое стечение обстоятельств.

Обрыв лопатки вентилятора двигателя, последующее повреждение фюзеляжа, разгерметизация салона, из-за которой пассажирку буквально вытянуло из самолета по пояс, случаются настолько редко, что таких происшествий в авиации не было много лет.

Шансов выжить у человека, которого давлением наполовину вытянуло наружу из самолета, совсем немного. Другим пассажирам удалось затащить Дженнифер Риордан обратно в самолет, после экстренной посадки ее госпитализировали, но спасти ее жизнь врачам не удалось.

Что же произошло с самолетом компании Southwest Airlines?

«Взорвался двигатель»

Именно так пассажиры описали то, что произошло с Boeing 737-700 Southwest Airlines на высоте примерно девяти километров.

На фотографиях самолета после посадки видно, что у левого двигателя практически отсутствует обтекатель, который закрывает его переднюю часть. Под ним видны лопатки вентилятора — он расположен в передней части двигателя. Этот вентилятор создает существенную часть тяги.

Кроме вентилятора, в современном двухконтурном реактивном двигателе также существует турбина — это лопатки на диске в задней части двигателя. Она раскручивается потоком горячих газов из камеры сгорания и приводит в движение либо компрессор (для сжатия воздуха и подачи в камеру сгорания), либо вентилятор (для создания тяги двигателя).

На некоторых снимках видно, что у поврежденного мотора не хватает одной из лопастей именно вентилятора. Глава Национального управления США по безопасности на транспорте (NTSB) утверждает, что, по предварительным данным, одна из 24 лопаток двигателя на большой скорости оторвалась из-за усталости металла.

«Она оторвалась прямо на втулке винта, и есть признаки усталости металла на месте слома», — сообщил он журналистам.

Что именно в результате попало в фюзеляж и вызвало разгерметизацию, пока не установлено. Это могли быть части лопатки двигателя либо детали самого мотора, разрушенные лопаткой.

Нож сквозь масло

Вообще отрыв лопатки вентилятора двигателя либо турбины — потенциально очень опасная ситуация. Такая лопатка, сделанная из очень прочного металла, по сути является идеальным клинком, который к тому же вращается со скоростью в несколько тысяч оборотов в минуту. В случае отрыва он по закону физики должен лететь в сторону от двигателя с огромной скоростью.

Вероятность того, что он направится в сторону фюзеляжа, не так уж велика, но если он туда полетит, его ничто не остановит. Нельзя сказать, чтобы конструкторы двигателей не обращали внимания на эту опасность. Современный двигатель устроен таким образом, чтобы снизить риск подобного происшествия до минимума.

Для просмотра этого контента вам надо включить JavaScript или использовать другой браузер

Подпись к видео,Взрыв двигателя самолета привел к гибели женщины

В современных сертификационных документах прописано требование, согласно которому в случае отрыва лопатки вентилятора либо турбины ее обломки оставались внутри мотора и выбрасывались реактивной струей назад. Именно так обычно и происходит.

В ходе сертификации двигателя проводятся тесты на отрыв лопаток и первого и второго контуров. Эти тесты очень красочны, их можно найти в интернете по запросу «blade off jet engine test».

В таких тестах оторвавшаяся лопатка исчезает внутри двигателя в облаках дыма и сполохах огня. Это приводит к остановке мотора, но на современных пассажирских авиалайнерах обычно стоит не меньше двух двигателей. Совершить посадку самолет может и на одном.

Кроме того, вентилятор окружен специальным кольцом из прочного металла, который по идее должен сдерживать вылетающую лопатку двигателя.

Редкая авария

«Подобные происшествия очень редки, практически единичны и уникальны. Собственно, уже сама сенсационность этого случая свидетельствует об этом», — рассказал Би-би-си авиационный инженер одного из российских аэропортов.

Действительно, хотя аварии с выходом двигателя из строя случаются довольно часто и периодически их причинами становятся и отрывы лопаток, к сильным повреждениям это приводит крайне редко. Еще реже от этого гибнут люди.

Последний из широко освещавшихся в прессе случаев произошел в США в 1996 году. Из-за разрушения диска турбины одного из двигателей авиалайнера MD-88 компании Delta погибли два пассажира, одним из которых был ребенок. Обломки турбины тогда попали в фюзеляж, пробив его.

Усталость металла, о которой заявил глава NTSB, лишь одна из причин, по которой может обломиться лопатка турбины. Они также ломаются из-за внешнего воздействия, например, при попадании посторонних предметов — птиц либо твердых объектов с земли — в двигатель.

При этом, говоря об усталости металла, не стоит автоматически обвинять производителей лопаток для двигателя — усталостные изменения металла, микротрещины могут возникнуть вследствие вибрационных нагрузок, воздействия температур и прочих внешних факторов. Причину, по которой эта лопатка оказалась на работающем двигателе, установят только после долгих и тщательных анализов.

Разгерметизация

Оторвавшаяся лопатка, летящая с огромной скоростью, либо выбитая ей деталь двигателя в результате попала в фюзеляж.

Это еще одна случайность — ведь обломок мог полететь в любую сторону. Судя по снимкам, он попал в стекло иллюминатора. Удар был настолько сильным, что разрушил прочное стекло, нарушив герметичность салона самолета.

На высоте в 10 тысяч метров разница в давлении внутри самолета и снаружи настолько велика, что поток воздуха, выходящий через разбитый иллюминатор, вполне может вытянуть в него человека.

Пассажиры, бывшие свидетелями аварии, рассказали, что Дженнифер Риордан наполовину вытянуло из салона. Соседи смогли удержать ее и даже втянуть обратно. Однако это ее не спасло.

Крайне низкое содержание кислорода в воздухе на такой высоте, температура ниже 50 градусов по Цельсию и скорость ветра (Boeing 737 летит со скоростью около 800 км/ч) оставляли очень мало шансов на выживание. Женщина получила тяжелые травмы, из-за которых впоследствии умерла в больнице.

Тот факт, что опытные пилоты смогли быстро снизить высоту полета, в результате спас остальных пассажиров. Командиром воздушного судна была Тэмми Джо Шульц — бывшая пилот истребителя. Вторым пилотом также был бывший военный летчик. Вдвоем им удалось посадить самолет в Филадельфии.

Происшествия, когда человека выбрасывает потоком воздуха из поврежденного самолета, случались еще реже, чем аварии из-за разрушенных турбин двигателей.

Самым известным стало авиапроисшествие с Boeing 737 компании Aloha Airlines над Гавайями в 1988 году. Тогда у лайнера набегавшим потоком воздуха сорвало часть обшивки. Ветер был настолько силен, что одну из стюардесс, которая стояла в проходе, выбросило из самолета, и она погибла. Пилоты смогли посадить авиалайнер, и больше на его борту жертв не было.

Турбореактивный двигатель с центробежным компрессором

Турбореактивные двигатели, или сокращенно ТРД, по праву можно считать основой современной авиации. Именно ими оснащены практически все военные и большинство гражданских самолетов, хотя есть и исключения. ТРД относятся к семейству газотурбинных двигателей (ГТД) – тепловых машин, вырабатывающих энергию за счет сжигания топлива в камере сгорания. Все моторы этого семейства объединяет общий принцип работы и схожая конструкция с обязательным наличием турбины, о чем легко догадаться по их названиям.

История авиационных реактивных двигателей началась в 30-хх годах, когда стало понятно, что возможности поршневых двигателей, первоначально устанавливаемых на самолеты, далеко не безграничны и уже достигли своего предела. Громоздкие и тяжелые ДВЗ стали обузой для конструкций самолетов, в которых играет роль каждый лишний килограмм, а использование воздушного винта для создания тяги не давало возможности преодолеть звуковой барьер. Именно тогда конструкторы и обратили свое внимание на небольшие и легкие газотурбинные двигатели в целом и турбореактивные двигатели в частности. Отсутствие у них воздушного винта, создание тяги только за счет реактивных сил, а также небольшой вес и компактные размеры сделали ТРД основными силовыми установками в авиастроении, и они остаются таковыми и сейчас.

Устройство и принцип работы

Как и все газотурбинные двигатели, ТРД состоит из следующих основных узлов: компрессора, камеры сгорания, приводной турбины и сопла. Среди видов ГТД есть моторы, оснащенные также рабочим валом, который использует свободную энергию, не потраченную на вращение турбины, для вращения воздушных винтов или других элементов, создающих тягу. У ТРД такого вала нет, что значительно упрощает его конструкцию и снижает вес.

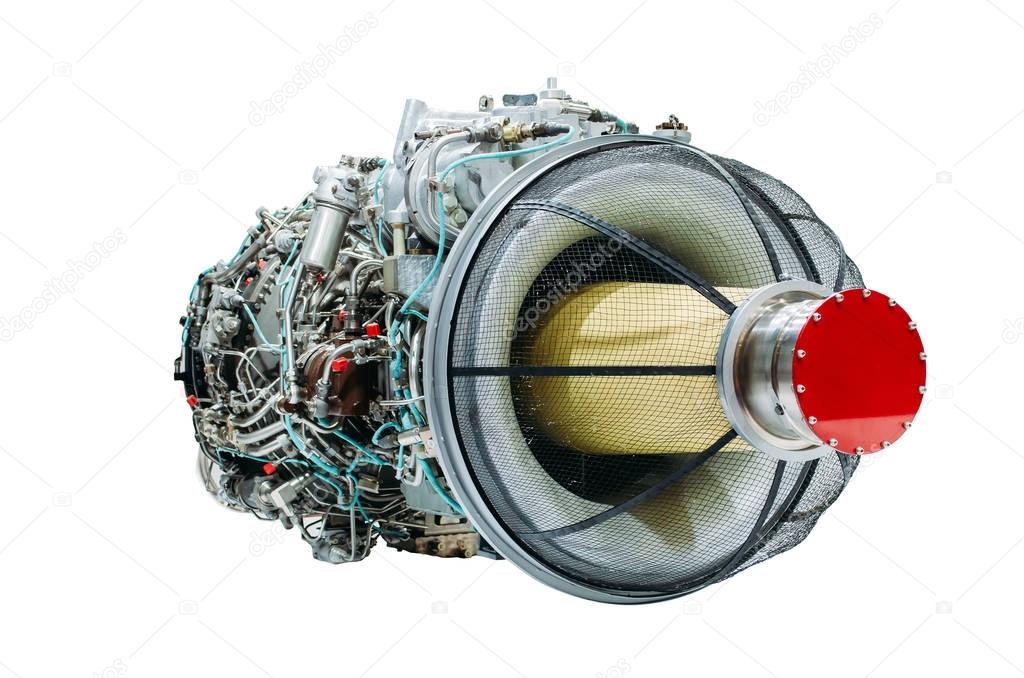

Компрессор турбореактивного двигателя может быть осевым или центробежным. Первый меньше по размерам и более эффективный, поэтому в большинстве случаев именно ему и отдается предпочтение. Центробежный компрессор постепенно уходит в прошлое авиации из-за своей громоздкости, единственное его преимущество – более простая конструкция (в случае, когда он одноступенчатый). Именно центробежным компрессорам оснащались первые реактивные двигатели, но при появлении их осевых конкурентов им пришлось уступить свое место.

Центробежный компрессор – это колесо с закрепленными на нем лопатками, которые при вращении захватывают воздух и, придавая ему угловое вращение, отбрасывают его на периферию – к стенкам корпуса. Это действие центробежных сил, отталкивающих поток воздуха от центра вращения.

В центре центробежного компрессора установлен ротор с лопатками, который находится в корпусе (диффузоре). Корпус в свою очередь тоже оснащен лопатками, только уже неподвижными, и помещен в еще один, внешний, корпус, выполненный в форме улитки. Воздух сначала попадает в ротор, где под действием подвижных лопаток закручивается и сжимается. Затем он попадает на неподвижные лопатки и при этом еще больше сжимается, после чего под давлением проходит «улитку» и попадает в камеру сгорания.

Камера сгорания ТРД может быть кольцевой, трубчатой или комбинированной. Кольцевая камера «обволакивает» корпус, ее формируют стенки наружного и внутреннего кожуха. На входе установлена жаровая труба, на конце которой – завихрители с форсунками.

Трубчатая КС

Кольцевая КС

Трубчатая камера сгорания представляет собой отдельную жаровую трубу, соединенную с наружным кожухом. В ее передней части размещаются завихрители и форсунки, а вся ее поверхность имеет перфорацию для более качественного сжигания топлива и воздушного охлаждения. В случае, если жаровых труб несколько, они соединяются между собой патрубками, обеспечивающими одновременный процесс горения во всех трубах. Для воспламенения топливного заряда используются запальные устройства, расположенные в камерах.

Комбинированная камера сгорания – это кольцевая камера, в которой размещаются жаровые трубы.

Основой любого ГТД является турбина – вал, на котором закреплены металлические диски с рабочими лопатками на концах. Перед рабочими лопатками устанавливаются неподвижные, которые обеспечивают осевую подачу газов, выпрямляя их движение. Совокупность направляющих и рабочих лопаток – это одна ступень, и таких ступеней на турбине может быть несколько: от 1 до 6. Как несложно заметить, принципы работы компрессора и турбины похожи, только в первом случае лопасти компрессора сами приводят в движение поток воздуха, а во втором – газы вращают лопатки турбины. Скорость вращение турбины, а значит и компрессора, составляет 20-30 тыс. об//мин.

Ступень турбины (статор и ротор в сборе). 1 Колесо турбины, 2 Вал, 3 Лопатки, 4 Направляющий аппарат.

Выпуск продуктов сгорания наружу обеспечивается выпускным устройством, которое состоит из конусоподобной выпускной трубы, стойки и сопла. Обычные реактивные сопла имеют постоянный диаметр и направлены в определенную сторону. На некоторых двигателях используются регулируемые сопла, в которых можно менять сечение в зависимости от режимов работы, а также контролировать направление реактивной тяги за счет их поворотов.

Но не только механика дает возможность управлять ТРД. Современные моторы оснащены сложнейшей системой автоматики, которая постоянно контролирует параметры работы, устанавливает нужные режимы в зависимости от нагрузок. Пилот управляет двигателем с помощью одного только рычага, но на каждое его движение отзываются множество датчиков.

Принцип работы ТРД характерный для двигателей всего семейства ГТД. Компрессор затягивает воздух в корпус, сжимает его и направляет в камеру сгорания. От количества воздуха и его давления на выходе из компрессора напрямую зависит степень сжатия, а значит и мощность мотора. В камере сгорания устанавливаются топливные форсунки, через которые подается топливо – авиационный керосин. Топливо воспламеняется, образуя газы, обладающие высоким зарядом энергии. Расширяясь, продукты сгорания действуют на лопасти турбины, вращая их, а сама турбина при этом вращает компрессор, закрепленный с ней на одном валу. Но далеко не вся энергия потребляется турбиной, большая ее часть под давлением вырывается наружу, проходя через сопло, что создает реактивную тягу.

Процесс сжигания топлива в ТРД непрерывный, что отличает эти типы двигателей от поршневых 2- или 4-тактных моторов, у которых в каждом рабочем цикле есть рабочий такт, которому предшествует воспламенение топливного заряда.

Использование двигателя. Преимущества и недостатки

Современные ТРД практически не оснащаются центробежными компрессорами. В сравнение с осевым у центробежного компрессора каждая ступень сжатия более эффективная, но общее КПД при этом ниже. Это объясняется тем, что многоступенчатые центробежные компрессоры имеют очень сложную конструкцию и большие габариты, что увеличивает и их вес, тогда как многоступенчатость осевых компрессоров – не проблема. Именно поэтому они нашли широкое применение не в авиации, а «на земле» в силовых установках, используемых в системах вентиляции, на газотранспортных магистралях и т.д. Из самолетов, на которых использовались реактивные двигатели с центробежными компрессорами, можно отметить HeS 3, которым был оснащен первый реактивный самолет, английский Power Jets W.1, который использовался в первом британском истребителе, Rolls-Royce Nene, ставшим в последствии прототипом советского РД-45. Использование таких двигателей было характерным для «зари» авиастроения, сейчас же практически везде используются двигатели с осевыми компрессорами.

Несмотря на то, что реактивные двигатели устанавливаются на большинстве современных самолетов, все же и они далеко не идеальные. Есть у них и недостатки: высокая себестоимость и повышенный расход топлива. Первый недостаток объясняется тем, что для изготовления отдельных элементов реактивного двигателя нужны сверхпрочные и жаростойкие материалы, которые бы могли работать при очень высоких давлениях и температурах. Что касается расхода топлива, он действительно выше, чем, например, у его ближайшего «родственника» турбовинтового двигателя, ну а от расхода топлива напрямую зависит стоимость перелетов. Поэтому в случаях, когда нет необходимости развивать сверхзвуковые скорости, самолеты оснащаются ТВД, что дает возможность снизить цены на перелет. В основном это пассажирские и грузовые самолеты, которые летают на большие расстояния. А вот в военной авиации практически всегда используются ТРД, ведь здесь не так важна экономия, как скорость.

Циклы реактивных двигателей. Воздушно-реактивный двигатель с турбокомпрессором. | Энергетика и термодинамика.

Реактивный двигатель представляет собой устройство, в котором химическая энергия топлива преобразуется в кинетическую энергию струи рабочего вещества (газа), расширяющегося в соплах. Эта струя создает тягу за счет реактивного действия рабочего тела, вытекающего из двигателя в сторону, противоположную направлению движения летательного аппарата.

Реактивные двигатели подразделяются на две основные категории — ракетные двигатели и воздушно-реактивные двигатели (ВРД).

Ракета несет на борту запас как горючего, так и окислителя, необходимого для сгорания топлива (жидкий кислород, озон, пероксид водорода, азотная кислота и др.). В отличие от них воздушно-реактивные двигатели несут на борту только запас горючего, а в качестве окислителя используется кислород атмосферного воздуха. Следовательно, ВРД пригодны для работы только в атмосфере Земли, тогда как ракетные двигатели могут работать как в атмосфере, так и в космическом пространстве.

По принципу действия ВРД делятся на компрессорные и бескомпрессорные. Схема с турбокомпрессором представлена на рисунке 1. В турбокомпрессорном воздушно-реактивном двигателе (ТРД) жидкое горючее, подаваемое из топливных баков, сгорает в камере сгорания 3, и затем продукты сгорания, расширившись в сопле 5, выбрасываются во внешнюю среду. Окислителем служит кислород воздуха. Для того чтобы повысить КПД двигателя, применяют предварительное сжатие воздуха. Воздух, засасываемый из атмосферы через диффузор 1, сжимается осевым или центробежным компрессором 2 и только после этого поступает в камеру сгорания. Привод компрессора осуществляется от специальной газовой турбины 4, на вращение которой расходуется часть располагаемого перепала температур продуктов сгорания (компрессор с приводом от газовой турбины называется турбокомпрессором). Пройдя через газовую турбину, продукты сгорания расширяются в сопле.

Рис.1. Принципиальная схема воздушно-реактивного двигателяИз сказанного следует, что цикл ТРД осуществляется следующим образом (р, v-диаграмма на рисунке 2): сжатие воздуха в турбокомпрессоре 1) от атмосферного давления p1 до давления p2 происходит по адиабате 1-2. Затем к рабочему телу подводится теплота q1, выделяющаяся при сгорании топлива; этот процесс происходит при постоянном давлении (изобара 2-3). Расширение рабочего тела (воздух + продукты сгорания) в газовой турбине и затем в реактивном сопле 5 двигателя осуществляется по адиабате 3-4 (от точки 3 до точки b — отдача работы в газовой турбине, а от точки b до точки 4 — ускорение потока в сопле). Цикл замыкается изобарой 4-1 при давлении, равном атмосферному. Из сказанного следует, что цикл ТРД принципиально ничем не отличается от цикла газотурбинной установки со сгоранием при постоянном давлении, рассмотренного ранее.

Рис.2. PV диаграмма работы турбокомпрессорном реактивном двигателеТурбокомпрессорный воздушно-реактивный двигатель в настоящее время является основным типом двигателя для скоростных самолетов.

Турбореактивный двигатель. Элементы конструкции. | АВИАЦИЯ, ПОНЯТНАЯ ВСЕМ.

Здравствуйте, друзья!

Турбореактивный двигатель.

В этой статье вернемся к моим любимым двигателям. Я уже ранее говорил о том, что турбореактивный двигатель в современной авиации – основной. И упоминать его в той или иной теме мы еще будем часто. Поэтому пришла пора окончательно определиться с его конструкцией. Конечно же не углубляясь во всевозможные дебри и тонкости :-). Итак авиационный турбореактивный двигатель. Каковы основные части его конструкции, и как они взаимодействуют между собой.

1.Компрессор 2.Камера сгорания 3.Турбина 4. Выходное устройство или реактивное сопло.

Компрессор сжимает воздух до необходимых величин, после чего воздух поступает в камеру сгорания, где подогревается до необходимой температуры за счет сгорания топлива и далее уже получившийся газ поступает на турбину, где отдает часть энергии вращая ее (а она, в свою очередь компрессор), а другая часть при дальнейшем разгоне газа в реактивном сопле превращается в импульс тяги, которая и толкает самолет вперед. Этот процесс достаточно хорошо виден в ролике в статье о двигателе, как тепловой машине.

Турбореактивный двигатель с осевым компрессором.

Компрессоры бывают трех видов. Центробежные, осевые и смешанные. Центробежные обычно представляют собой колесо, на поверхности которого выполнены каналы, закручивающиеся от центра к периферии, так называемая крыльчатка.При ее вращении воздух отбрасывется по каналам центробежной силой от центра к периферии, сжимаясь сильно разгоняется и далее попадая в расширяющиеся каналы (диффузор) тормозится и вся его энергия разгона тоже превращается в давление. Это немного похоже на старый аттракцион, который раньше в парках был, когда люди становятся по краю большого горизонтального круга, опираясь спиной на специальные вертикальные спинки, этот круг вращается, наклоняясь в разные стороны и люди не падают, потому что их держит (прижимает) центробежная сила. В компрессоре принцип тот же.

Этот компрессор достаточно прост и надежен, но для создания достаточной степени сжатия нужен большой диаметр крыльчатки, что не могут себе позволить самолеты, особенно небольших размеров. Турбореактивный двигатель просто не влезет в фюзеляж. Поэтому применяется он мало. Но в свое время он был применен на двигателе ВК-1 (РД-45), который устанавливался на знаменитый истребитель МИГ-15, а также на самолеты ИЛ-28 и ТУ-14.

Крылчатка центробежного компрессора на одном валу с турбиной.

Крыльчатки центробежного компрессора.

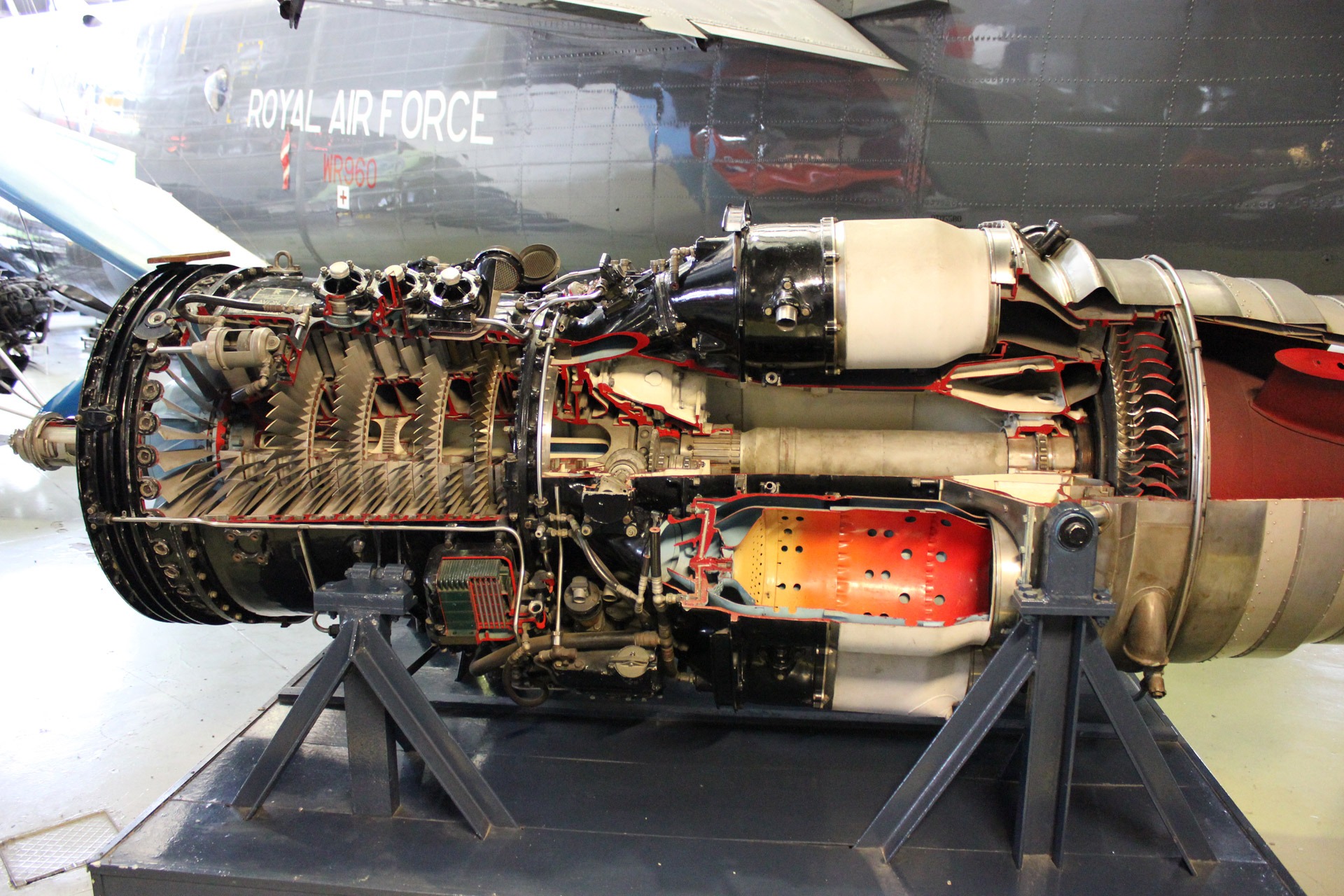

Двигатель ВК-1. В разрезе хорошо видна крыльчатка центробежного компрессора и далее две жаровые трубы камеры сгорания.

Истребитель МИГ-15

В основном сейчас используется осевой компрессор. В нем на одной вращающейся оси (ротор) укреплены металлические диски (их называют рабочее колесо), по венцам которых размещены так называемые «рабочие лопатки». А между венцами вращающихся рабочих лопаток размещены венцы неподвижных лопаток ( они бычно крепятся на наружном корпусе), это так называемый направляющий аппарат (статор). Все эти лопатки имеют определенный профиль и несколько закручены, работа их в определенном смысле похожа на работу все того же крыла или лопасти вертолета, но только в обратном направлении. Теперь уже не воздух действует на лопатку, а лопатка на него. То есть компрессор совершает механическую работу (над воздухом :-)). Или еще более нагляднее :-). Все знают вентиляторы, которые так приятно обдувают в жару. Вот вам пожалуйста, вентилятор и есть рабочее колесо осевого компрессора, только лопастей конечно не три, как в вентиляторе, а побольше.

Примерно так работает осевой компрессор.

Конечно очень упрощенно, но принципиально именно так. Рабочие лопатки «захватывают» наружный воздух, отбрасывают его внутрь двигателя, там лопатки направляющего аппарата определенным образом направляют его на следующий ряд рабочих лопаток и так далее. Ряд рабочих лопаток вместе с рядом следующих за ними лопаток направляющего аппарата образуют ступень. На каждой ступени происходит сжатие на определенную величину. Осевые компрессоры бывают с разным количеством ступеней. Их может быть пять, а может быть и 14. Соответственно и степень сжатия может быть разная, от 3 до 30 единиц и даже больше. Все зависит от типа и назначения двигателя (и самолета соответственно).

Осевой компрессор достаточно эффективен. Но и очень сложен как теоретически, так и конструктивно. И еще у него есть существенный недостаток: его сравнительно легко повредить. Все посторонние предметы с бетонки и птиц вокруг аэродрома он как говорится принимает на себя и не всегда это обходится без последствий.

Камера сгорания. Она опоясывает ротор двигателя после компрессора сплошным кольцом, либо в виде отдельных труб (они называются жаровые трубы). Для организации процесса горения в комплексе с воздушным охлаждением она вся «дырчатая». Отверстий много, они разного диаметра и формы. В жаровые трубы подается через специальные форсунки топливо (авиационный керосин), где и сгорает, попадая в область высоких температур.

Турбореактивный двигатель (разрез). Хорошо видны 8-ми ступенчатый осевой компрессор, кольцевая камера сгорания, 2-ухступенчатая турбина и выходное устройство.

Далее горячий газ попадает на турбину. Она похожа на компрессор, но работает, так сказать, в противоположном направлении. ЕЕ раскручивает горячий газ по тому же принципу, как воздух детскую игрушку- пропеллер. Неподвижные лопатки в ней находятся не за вращающимися рабочими, а перед ними и называются сопловым аппаратом. Ступеней у турбины немного, обычно от одной до трех-четырех. Больше и не надо, ведь для привода компрессора хватит, а остальная энергия газа потратится в сопле на разгон и получение тяги. Условия работы турбины мягко говоря «ужасные». Это самый нагруженный узел в двигателе. Турбореактивный двигатель имеет очень большую частоту вращения (до 30000 об/мин). Представляете какая центробежная сила действует на лопатки и диски! Да плюс факел из камеры сгорания с температурой от 1100 до 1500 градусов Цельсия. Вобщем ад :-). Иначе не скажешь. Я был свидетелем, когда при взлете самолета Су-24МР оборвалась рабочая лопатка турбины одного из двигателей. История поучительная, обязательно о ней расскажу в дальнейшем. В современных турбинах применяются достаточно сложные системы охлаждения, а сами они (особенно рабочие лопатки) изготавливаются из особых жаропрочных и жаростойких сталей. Эти стали достаточно дороги, да и весь турбореактивный двигатель в плане материалов очень недешев. В 90-е годы, в эпоху всеобщего разрушения на этом нажились многие нечистые на руку люди, в том числе и военные. Об этом тоже как-нибудь позже…

СУ-24МР

После турбины – реактивное сопло. В нем, собственно, и возникает тяга турбореактивного двигателя. Сопла бывают просто сужающиеся, а бывают сужающе-расширяющиеся. Кроме того бывают неуправляемые (такое сопло на рисунке), а бывают управляемые, когда их диаметр меняется в зависимости от режима работы. Более того сейчас уже есть сопла, которые меняют направление вектора тяги, то есть попросту поворачиваются в разные стороны.

Турбореактивный двигатель – очень сложная система. Летчик управляет им из кабины всего лишь одним рычагом – ручкой управления двигателем (РУД). Но на самом деле этим он лишь задает нужный ему режим. А все остальное берет на себя автоматика двигателя. Это тоже большой и сложный комплекс и еще скажу очень хитроумный. Когда еще будучи курсантом изучал автоматику, всегда удивлялся, как конструкторы и инженеры все это понапридумывали:-), а рабочие-мастера изготовили. Сложно… Но зато интересно 🙂 …

Вот и все пока. Вкратце опять не получилось :-). Но я все же надеюсь, что вам было интересно. До следующей встречи.

P.S. А вот вам напоследок атракцион, о котором я выше писал. Я на нем в детстве-то не катался, а сейчас их просто нет у нас. Так что знаю только в теории :-).

Вот такой он был, может и сейчас где-то работает…

Фото кликабельны.

Как построить свой собственный реактивный двигатель: 10 шагов (с изображениями)

Теперь, когда у вас просверлена жаровая труба, откройте корпус камеры сгорания и вставьте ее между кольцами, пока она не войдет в заднюю часть к выхлопной крышке. Установите на место боковую крышку форсунки и затяните болты. Мне нравится использовать болты с шестигранной головкой только для того, чтобы они выглядели, но удобство также приятно, поскольку вам не нужно возиться с обычным гаечным ключом.

Теперь вам нужно добавить немного топлива в систему и немного масла в подшипники.Эта часть не так сложна, как может показаться на первый взгляд. Для топливной стороны вам понадобится насос, способный к высокому давлению и расходу не менее 20 галлонов в час. Для масляной стороны вам понадобится насос, способный создавать давление не менее 50 фунтов на квадратный дюйм с расходом около 2–3 галлонов в минуту. К счастью, в обоих случаях можно использовать насос одного и того же типа. Я предлагаю насос Shurflo номер модели 8000-643-236. Другими альтернативами являются насосы рулевого управления с гидроусилителем, топочные насосы и автомобильные топливные насосы. Лучшая цена, которую я нашел на Shurflo, — это http: // www.dultmeier.com и в настоящее время стоит 77 долларов США. Не экономьте и покупайте другие насосы Shurflo, которые выглядят так же, но дешевле. Клапаны и уплотнения в насосах не будут работать с продуктами на нефтяной основе, и я не могу гарантировать, что вам с ними повезет.

Я представил схему топливной системы, масляная система турбонагнетателя будет работать точно так же. Если ваш насос не имеет прямой обратной линии байпаса (Shurflow не имеет, но некоторые печные насосы есть), вы можете опустить байпас насоса, поскольку он предназначен только для улавливания потока от самого насоса.

Идея водопроводных систем заключается в регулировании давления с помощью перепускного клапана. При использовании этого метода насосы всегда будут иметь полный поток, а вся неиспользованная жидкость будет возвращаться в сборный резервуар. Пройдя по этому пути, вы избежите противодавления в насосе, и насосы также прослужат дольше. Система одинаково хорошо работает как с топливной, так и с масляной системами. Для масляной системы вам понадобятся фильтр и маслоохладитель, оба из которых будут идти в линию после насоса, но перед байпасным клапаном.

Для масляного радиатора я предлагаю трансмиссионные радиаторы B&M. Масляные фильтры могут быть стандартными навинчиваемыми при использовании выносного крепления масляного фильтра. Убедитесь, что все линии, идущие к турбонагнетателю, сделаны из «жесткой линии», такой как медные трубки с компрессионными фитингами. Гибкая леска, такая как резина, может сорваться и закончиться катастрофой. Масло или топливо, попадая в горячий корпус турбины, очень быстро загораются. Также следует отметить давление в этих насосных системах. Резиновый шланг размягчается при нагревании, а высокое давление от насосов приведет к разрыву трубопроводов и соскальзыванию с фитингов.Будьте осторожны и используйте жесткие линии. Это так же недорого, как и гибкие линии. ВЫ ПРЕДУПРЕЖДЕНЫ ОБ ОПАСНОСТИ, ПОЭТОМУ Я НЕ НЕСУ НИКАКОЙ ОТВЕТСТВЕННОСТИ ЗА НЕЖЕЛАНИЕ СЛЕДОВАНИЯ ИНСТРУКЦИЯМ!

При подключении маслопроводов к турбонагнетателю убедитесь, что впускное отверстие для масла находится наверху турбонагнетателя, а слив — внизу. Впускное отверстие обычно является меньшим из двух отверстий. Если вы используете турбонагнетатель с водяным охлаждением, то совсем не обязательно использовать водяную рубашку, и ничего не нужно прикреплять к этим портам.Это будет полезно только в том случае, если вы хотите подать поток воды для охлаждения турбонагнетателя после выключения.

Баки для топлива могут быть любого размера, а масляные баки должны вмещать не менее одного галлона. Не размещайте всасывающие линии рядом с возвратными линиями в резервуарах, иначе аэрация, вызванная возвращающимися жидкостями, приведет к попаданию пузырьков воздуха в всасывающие линии, и насосы будут кавитационными и потеряют давление!

Для топливных форсунок рекомендую форсунки HAGO от McMaster Carr http: // www.mcmaster.com См. страницу 1939 онлайн-каталога форсунок для распыления воды из нержавеющей стали. Двигатель такого размера будет нуждаться в потоке примерно 14 галлонов в час при полном рабочем диаметре.

В своей масляной системе я сейчас использую полностью синтетический Castrol 5w20. Необходимо полностью синтетическое масло с низкой вязкостью. Полностью синтетический продукт будет иметь гораздо более высокую температуру воспламенения и с меньшей вероятностью воспламениться, а низкая вязкость поможет турбине легче начать вращаться.

Для получения дополнительной информации о расчете потребности в топливе и т. Д. Я предлагаю вам присоединиться к группе пользователей, такой как группа пользователей форумов Yahoo «DIYgasturbines».Там много информации, и я постоянный участник.

Ааа, вам понадобится источник возгорания! Поскольку существует множество способов получить искру от свечи зажигания, я даже не буду вдаваться в подробности. Я оставляю вам поиск в Интернете хорошей цепи высокого напряжения, чтобы получить искру, или вы можете дешево и подключить автомобильное реле мигалки к катушке и получить довольно медленную, но полезную искру из вашей вилки.

Для питания всех 12-вольтовых систем я предпочитаю использовать 12-вольтовые герметичные гелевые батареи на 7 или 12 ампер-час, которые используются в охранной сигнализации и резервных батареях.Они маленькие, легкие и хорошо подходят для выполнения поставленных задач, а также легко помещаются на реактивный картинг или другое небольшое транспортное средство.

Хорошо, вы так далеко зашли. Все, что вам сейчас нужно, это подставка для установки двигателя. Вы можете увидеть изготовленный мной тестовый стенд на других фотографиях здесь и получить представление о том, как сделать его для себя. У вас есть воздуходувка для листьев? Хорошо, приступим!

Миниатюрный турбореактивный двигатель

Авиация — одна из основных областей транспорта. Помимо того, что они быстрее поршневых двигателей, турбореактивные двигатели имеют большую надежность — около 99 единиц.9%. Производство БПЛА достаточно многогранно и является сложной задачей. Этот самодельный мини-турбореактивный двигатель может найти широкое применение для приведения в движение БЛА и вспомогательных силовых установок. Ранние турбореактивные двигатели потребляли большое количество топлива и не давали большой выходной мощности. Их соотношение веса к мощности было плохим. Они потребляли от 1,2 до 1,5 фунтов топлива в час на каждый фунт тяги, которую они производили. Современные турбовентиляторные двигатели потребляют всего 0,25 фунта топлива на каждый фунт создаваемой тяги.Это намного меньше, чем у лучших используемых поршневых двигателей. По нашим оценкам, самодельный турбореактивный двигатель будет потреблять около одного фунта топлива на каждый фунт создаваемой тяги. Это невысокий КПД, но если учесть стоимость конструкции по сравнению с коммерческим реактивным двигателем, результат будет замечательным.

Турбореактивный двигатель — это реактивный двигатель, который выпускает быстро движущуюся струю жидкости для создания тяги за счет реактивного движения в соответствии с законами движения Ньютона. Турбореактивный двигатель можно разделить на пять основных узлов: впускной канал, компрессор, камера сгорания, рабочее колесо турбины и выпускной патрубок.Когда двигатель работает, воздух втягивается в компрессор, где он сжимается и давление увеличивается. Затем он направляется в камеру сгорания, где топливо добавляется и сжигается. Тепло в камере сгорания заставляет воздух расширяться, прежде чем он выходит через сопло и приводит в движение силовую турбину. Турбина приводит в движение компрессор с помощью приводного вала. Оставшиеся горячие газы выбрасываются через выхлопное сопло. Вытягивание большого количества воздуха, попадающего в двигатель, и его выброс из выхлопного тракта с гораздо большей скоростью создает тягу.Здесь турбореактивный двигатель использует компрессор и турбину от обычного турбонагнетателя. Компрессор турбонагнетателя выполняет ту же функцию, что и компрессор промышленного реактивного двигателя. Турбина на турбонагнетателе приводит в движение компрессор, и избыточная энергия выводится из выхлопного сопла для создания тяги. В нижней части чертежа показана камера сгорания, прикрепленная к турбонагнетателю. Гильза камеры сгорания (с отверстиями) не доходит до дна камеры сгорания. Достаточное количество воздуха может поступать в горелку, чтобы обеспечить правильное соотношение топлива и воздуха, а остальной воздух используется в качестве охлаждающего воздуха в турбине.Без этого охлаждающего воздуха турбина стала бы слишком горячей и расплавила бы лопасти. Лезвия обычно изготавливаются из литого сплава, никелевого сплава и могут выдерживать температуры, превышающие 2000 градусов. F. без повреждений.

Был построен рабочий прототип с относительно простым производством. Турбонагнетатель, бензобак и т. Д. Были приобретены у третьих лиц, в то время как камера сгорания, жаровая труба были вырезаны из металлической трубы. В коммерческой версии для повышения эффективности будет использоваться жидкое топливо.

Самодельная микротурбина (газовая турбина) Реактивный двигатель

Камера сгорания

Построена из стальной трубы, вырезанной из наземной спутниковой антенны.

на стойке трубка зажимается между двумя пластинами, образуя концы. Нижняя пластина

крепится болтами к входной спирали турбины, а верхняя пластина изначально установлена

компрессор воздух через трубку, но теперь воздух проходит в камеру сгорания на

сторона рядом с верхом.

Воздух подается в камеру сгорания через пластиковую дренажную трубу, которая имеет тенденцию

сдувать, если агрегат может двигаться слишком быстро.Жаровая труба или камера сгорания

лайнер был изготовлен из канистры для кемпинга и удлинен стальным листом. Газ олово

придает подкладке правильный куполообразный верх. В хвостовике просверливаются отверстия

чтобы воздух попадал в зону горения. Размер и расположение отверстий угадывались.

глядя на различные схемы коммерческих двигателей, никаких расчетов не производилось.

Двигатель работает на пропане, газ поступает в камеру сгорания через

кольцо горелки из медной трубы с просверленными отверстиями 1 мм.

Зажигание

Свеча зажигания мотоцикла вставлена в камеру сгорания, чтобы «зажечь»

вверх «двигатель. Я пробовал несколько разных источников воспламенения, лучший из которых

блок HT Igniter от раннего реактивного самолета. Я также использовал зажигание мотоцикла

катушка, управляемая от отечественного транзисторного инвертора. После возгорания

камера сгорания вроде хорошо держит пламя, дроссель можно задним ходом

выключен и пламя не гаснет.

Смазка

Масло циркулирует в турбонагнетателе

Запуск

Полный компрессор в сборе от другого аналогичного турбокомпрессора

Приборы

Я использовал оптический метод для измерения скорости газовой турбины.Световод освещает небольшую часть задней поверхности крыльчатки компрессора,

поверхность колеса попеременно блестящая алюминиевая и матово-черная, вторая

оптическое волокно принимает отраженный свет от колеса и передает его электронному

датчик. Когда колесо вращается, отраженный свет включается и выключается. Датчик преобразует

свет на электрический сигнал, который управляет самодельным счетчиком оборотов

Я установил манометр для измерения давления нагнетания компрессора.Указанное давление кажется колеблется, поэтому я вставил ограничение в подводящую трубу датчика, чтобы демпфировать колебание.

Топливная система

Двигатель работает на пропане, подаваемом из переносного

Цилиндр караванного типа. Регулятор снимается, а клапан устанавливается на цилиндр.

используется как регулятор дроссельной заслонки. У двигателя очень здоровый аппетит к топливу и

длится всего 10 —

Операция

Вот где начинается самое интересное, чтобы начать

В этой самодельной газовой турбине стартер подсоединен непосредственно к впускному патрубку турбонагнетателя и

воздух мягко включился.Зажигание включается и топливный клапан снова открывается.

аккуратно, пока двигатель не загорится «фут». После того, как двигатель загорелся, воздух

полностью включен и дроссельная заслонка открывается, сначала ротор вращается медленно, но

по мере того, как масло разжижается и нагревается, двигатель начинает разгоняться и примерно на 35000

об / мин подача воздуха к двигателю быстро прекращается, чтобы он мог всасывать больше

воздуха и разогнаться до комфортной скорости 50 000 об / мин. Во время запуска масло

подача отключена и только кратковременно пульсирует для обеспечения некоторой смазки без

вызывая слишком большое сопротивление, при достижении самоподдерживающейся скорости масло включается

постоянно.После того, как двигатель отработал и нагрелся, его намного легче

перезапустите, ротор раскрутится намного быстрее.

В работе двигатель довольно шумный, хотя с наушниками аппарат издает

довольно хорошо, издавая восхитительный «свист» из компрессора и гул из

процесс горения. Прослушивание наушников помогает услышать скорость компрессора

более ясно, что помогает дросселировать двигатель, что может быть сложно. Если вы закроете свой

глаза вы можете представить, что находитесь за штурвалом настоящего реактивного самолета, я стоял и слушал

на Vulcan XH558 на днях, и сходство звука моего двигателя было

жутко.На данный момент газовая турбина развила около 70 000 об / мин, а при 50 000 об / мин

Температура выхлопных газов составляет всего 500 градусов Цельсия, что неплохо для отечественного двигателя. В

предел оборотов на данный момент стоит напорная труба компрессора, вроде сдувает

если двигатель работает слишком быстро, из него вырывается пламя, и компрессор визжит, как будто

он быстро стекает вниз. Некоторые из моих ранних попыток страдали от компрессорной трубы

сдувание, оригинальный двигатель вряд ли выдержит само

Будущее

По мере возможности я надеюсь развить эту демонстрацию

газовая турбина, она никогда не может быть использована в качестве силовой установки, так как это далеко

тяжелый, но с более надежным компрессорным патрубком, думаю, он будет быстрее вращаться. Он выставляет

все характеристики любой другой газовой турбины и была построена на очень низком уровне

стоимость коммерческой единицы или даже турбовинтовой авиамодели —

Разработки

30.12.1997 Двигатель теперь работает очень хорошо. Я заменил компрессор

напорная труба с новым элементом из нержавеющей стали, а соединения теперь изготавливаются с использованием

специальный шланг зарядного устройства turbo-

Последние разработки

В 1999 году мой брат построил мне высокоэнергетическую систему зажигания, чтобы

дизайн моего хорошего друга Роджера Мармиона. В установке используется заглушка для поверхностного отвода

от двигателя гоночного автомобиля, световые испытания показали, что это расположение лучше

к ранее принятым системам высокого напряжения.Воспламенитель работает с инвертором.

Для зарядки конденсатора емкостью 2 мкФ специальная триггерная схема обеспечивает искру с низким энергопотреблением.

который льет воздух и вызывает сильную вспышку тока на наконечнике свечи зажигания.

ТУРБОНАГНЕТАТЕЛЬНАЯ ГАЗОВАЯ ТУРБИНА — Страница 1

Суббота, 9 июня 2001 г.

Дальнейший ход и некоторые наблюдения.

С момента первого пробега я эксплуатировал двигатель почти все выходные, и я многое узнал о том, как им управлять и на что он способен.Я также многое узнал о том, что мне нужно улучшить и что мне следует делать по-другому.

Двигатель был разогнан до 100000 об / мин, при этом наддув составляет около 9 фунтов на квадратный дюйм, EGT составляет около 500 ° C, а уровень звука на 1 метре от впуска составляет около 125 дБА! Давление топлива составляет около 20 фунтов на квадратный дюйм на этой скорости. По мере уменьшения скорости EGT увеличивается и составляет около 35000 об / мин примерно при 600 ° C. Теперь очень легко запустить двигатель, когда масло горячее. Троттлинг тоже очень плавный и звучит очень впечатляюще.Я очень хорошо понимаю, что делает двигатель, по издаваемому им звуку (конечно, при включенных средствах защиты органов слуха).