Турбореактивные двигатели и реактивные двигатели: Авиационные газотурбинные двигатели / Хабр

Авиационные газотурбинные двигатели / Хабр

Всем привет! В этой статье я хочу рассказать о том, как работают авиационные газотурбинные двигатели (ГТД). Я постараюсь сделать это наиболее простым и понятным языком.Авиационные ГТД можно можно разделить на:

- турбореактивные двигатели (ТРД)

- двухконтурные турбореактивные двигатели (ТРДД)

- Турбовинтовые двигатели (ТВД)

- Турбовальные двигатели (ТВаД)

Притом, ТРД и ТРДД могут содержать в себе форсажную камеру, в таком случае они будут ТРДФ и ТРДДФ соответственно. В этой статье мы их рассматривать не будем.

Начнём с турбореактивных двигателей.

Турбореактивные двигатели

Такой тип двигателей был создан в первой половине 20-го века и начал находить себе массовое применение к концу Второй мировой войны. Первым в мире серийным турбореактивным самолетом был немецкий Me.262. ТРД были популярны вплоть до 60-ых годов, после чего их стали вытеснять ТРДД.

Современная фотография Me-262, сделанная в 2016 году

Самый простой турбореактивный двигатель включает в себя следующие элементы:

- Входное устройство

- Компрессор

- Камеру сгорания

- Турбину

- Реактивное сопло (далее просто сопло)

Можно сказать, что это минимальный набор для нормальной работы двигателя.

А теперь рассмотрим что для чего нужно и зачем.

Входное устройство — это расширяющийся* канал, в котором происходит подвод воздуха к компрессору и его предварительное сжатие. В нём кинетическая энергия входящего воздуха частично преобразуется в давление.

*здесь и дальше мы будем говорить про дозвуковые скорости. На сверхзвуковой скорости физика меняется, и там все совсем не так.

Компрессор — это устройство, в котором происходит повышение давление воздуха. Компрессор можно характеризовать такой величиной, как степень повышения давления. В современных двигателях оно уже начинает переступать за 40 единиц. Кроме того, в нем увеличивается температура (может быть, где-то до 400 градусов Цельсия).

Камера сгорания — устройство, в котором к сжатому воздуху (после компрессора) подводится тепло из-за горения топлива. Температура в камере сгорания очень высокая, может достигать 2000 градусов Цельсия. Вам может показаться, что давление газа в камере тоже сильно увеличивается, но это не так. Теоретически принято считать, что подвод тепла осуществляется при постоянном давлении. В реальности оно немного падает из-за потерь (проблема несовершенства конструкции).

Турбина — устройство, превращающее часть энергии газа после камеры сгорания в энергию привода компрессора. Так как турбины используются не только в авиации, можно дать более общее определение: это устройство, преобразующее внутреннюю энергию рабочего тела (в нашем случае рабочее тело — это газ) в механическую работу на валу. Как вы могли понять, турбина и компрессор находятся на одном валу и жестко связаны между собой. Если в компрессоре происходит повышение давления газа, то в турбине, наоборот, понижение, то есть газ расширяется.

Сопло — суживающийся канал, в котором происходит преобразование потенциальной энергии газа в кинетическую (оставшийся запас энергии газа после турбины). Как и в турбине, в сопле происходит расширение газа. Образуется струя, которая, вытекая из сопла, движет самолёт.

С основными элементами разобрались. Но все равно не очень понятно как оно работает? Тогда давайте ещё раз и коротко.

Воздух из атмосферы попадает во входное устройство, где немного сжимается и поступает в компрессор. В компрессоре давление воздуха растёт ещё сильнее, растёт и температура. После компрессора воздух поступает в камеру сгорания и, смешиваясь там с топливом, воспламеняется, что приводит к сильному возрастанию температуры, при, можно сказать, постоянном давлении. После камеры сгорания горячий сжатый газ попадает в турбину. Часть энергии газа расходуется на вращение компрессора турбиной (чтобы он мог выполнять свою функцию, описанную выше), другая часть энергии расходуется на, нужное нам, движение самолёта, из-за того, что газ, пройдя турбину, превращается в реактивную струю в сопле и вырывается из него (сопла) в атмосферу. На этом цикл завершается. Конечно, в реальности все процессы цикла проходят непрерывно.

Такой цикл называется циклом Брайтона, или термодинамическим циклом с непрерывным характером рабочего процесса и подводом тепла при постоянном давлении. По такому циклу работают все ГТД.

Цикл Брайтона в P-V координатах

Н-В — процесс сжатия во входном устройстве

В-К — процесс сжатия в компрессоре

К-Г — изобарический подвод тепла

Г-Т — процесс расширения газа в турбине

Г-С — процесс расширения газа в сопле

С-Н — изобарический отвод тепла в атмосферу

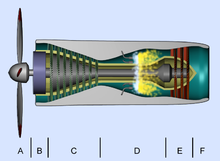

Схематичная конструкция турбореактивного двигателя, где 0-0 — ось двигателя

ТРД может иметь и два вала. В таком случае компрессор состоит из компрессора низкого давления (КНД) и компрессора высокого давления (КВД), а подвод работы будут осуществлять турбина низкого давления (ТНД) и турбина высокого давления (ТВД) соответственно. Такая схема более выгодная газодинамически.

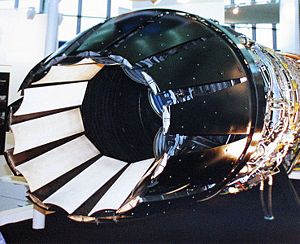

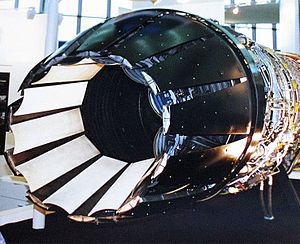

Реальный двигатель такого вида в разрезе

Мы рассмотрели принцип работы самой простой схемы авиационного газотурбинного двигателя. Естественно, на современных «Эйрбасах и Боингах» устанавливаются ТРДД, конструкция которых заметно сложнее, но работает все по таким же законам. Давайте рассмотрим их.

Двухконтурный турбореактивный двигатель

ТРДД, прежде всего, отличается от ТРД тем, что имеет два контура: внешний и внутренний. Внутренний контур содержит в себе то же самое, что и ТРД: компрессор (разделенный на КНД и КВД), камеру сгорания, турбину (разделенную на ТВД и ТНД) и сопло. Внешний контур представляет собой канал, с соплом в конце. В нем нет ни камеры сгорания, ни турбины. Перед обоими контурами (сразу после входного устройства двигателя) стоит ступень компрессора, работающая на оба контура. Не очень понятная картина выходит, да? Давайте разберемся как оно работает.

Схематичная конструкция двухвального двухконтурного турбореактивного двигателя

Воздух, попадающий в двигатель, пройдя через первую ступень компрессора низкого давления, разбивается на два потока. Одна часть воздуха идет по внутреннему контуру, где происходят те же процессы, которые были описаны, когда мы разбирали ТРД. Вторая часть воздуха попадает во внешний контур, получив энергию от первой ступени КНД (та, которая работает на два контура). Во внешнем контуре энергия воздуха тратится только на преодоление гидравлических потерь (за счёт трения). В конце этот воздух попадает в сопло внешнего контура, создавая огромную тягу. Тяга, созданная внешним контуром, может составлять 80% тяги всего двигателя.

Одной из важнейших характеристик ТРДД является степень двухконтурности. Степень двухконтурности — это отношение расхода воздуха во внешнем контуре, к расходу воздуха во внутреннем контуре. Это число может быть как больше, так и меньше единицы. На современных двигателях это число переступает за значение в 12 единиц.

ТРДД самолета Boeing 757-200. На переднем плане видно входное устройство и вентилятор

На некоторых двигателях вентилятор приводится в движение отдельной турбиной, которая ставится ближе всего к соплу внутреннего контура. Тогда двигатель получается трехвальным. Например, по такой схеме выполнены двигатели Rolls Royce RB211 (устанавливались на L1011, B747, B757, B767), Д-18Т (Ан-124), Д-36 (Як-42)

Д-18Т в разрезе изнутри

Главное достоинство ТРДД заключается в возможности создания большой тяги и хорошей экономичности, по сравнению с ТРД.

На этом я хотел бы закончить про ТРДД и перейти к следующему виду двигателей — ТВД.

Турбовинтовые двигатели

Турбовинтовой двигатель, как и турбореактивный, относится к газотурбинным двигателям. И работает он почти как турбореактивный. Элементарный турбовинтовой двигатель состоит из уже знакомых нам элементов: компрессора, камеры сгорания, турбины и сопла. К ним добавляются редуктор и винт.

Принцип работы работы такой же, как у турбореактивного, с разницей в том, что практически вся энергия газа расходуется на турбине на вращение компрессора и на вращение винта через редуктор (здесь винт и редуктор находятся на одном валу с компрессором). Винт создаёт основную долю тяги. Оставшаяся, после турбины, часть энергии направляется в сопло, образуя реактивную тягу, но она мала, может составлять десятую часть от общей. Редуктор в этой схеме нужен для того, чтобы понизить обороты и передать момент, так как турбина может вращаться с очень высокой частотой, например, 10000 оборотов в минуту, а винту нужно только 1500. И винт достаточно тяжелый.

Схематичная конструкция ТВД

Но бывает и другая схема турбовинтовых двигателей: со свободной турбиной.

Её суть в том, что за обычной турбиной компрессора ставится отдельная турбина, которая механически не связана с турбиной компрессора. Такая турбина называется свободной. Связь между турбиной компрессора и свободной турбиной только газодинамическая. От свободной турбины идёт отдельный вал, на который устанавливаются редуктор с винтом. Все остальное работает так же, как и в первом случае. Большинство современных двигателей выполняют именно по такой схеме. Одним из плюсов такой схемы является возможность использования двигателя на земле, как вспомогательную силовую установку (ВСУ), не приводя винт в движение.

Схематичная конструкция ТВД со свободной турбиной

Хочу отметить, что не нужно смотреть на турбовинтовые двигатели как на малоэффективный пережиток прошлого. Я несколько раз слышал такие высказывания, но они неверны.

На этом про турбовинтовые двигатели можно заканчивать. Мы потихоньку подошли к понятию турбовального двигателя.

Турбовальный двигатель

Должно быть, большинство читателей здесь вообще впервые слышат такое название. Такой тип двигателей устанавливается на вертолёты.

Турбовальный двигатель очень схож с турбовинтовым двигателем со свободной турбиной. Он также состоит из компрессора, камеры сгорания, турбины компрессора, далее идёт свободная турбина, связанная со всем предыдущем только газодинамически. А вот реактивную тягу такой двигатель не создаёт, реактивного сопла у него нет, только выхлоп. Свободная турбина имеет свой вал, который соединяется к главному редуктору вертолёта (несущего винта). Да, у всех известных мне вертолетов есть такой редуктор, и, как правило, он внушительных размеров. Дело в том, что обороты несущего винта вертолёта очень низкие. Если у самолета, как я писал выше, они могут достигать 1500 об/мин, то у вертолёта, например у Ми-8, всего 193 об/мин.

Схематичная конструкция турбовального двигателя

Двигатель ТВ3-117 от вертолета Ми-8. Справа видны выхлопная труба и приводной вал

Итак, мы рассмотрели четыре типа газотурбинных двигателей. Надеюсь, мой текст был понятен и полезен для вас. Все вопросы и замечания можете писать в комментариях.

Спасибо за внимание.

При всей своей мощи и кажущейся невероятной сложности — ракетные и турбореактивные двигатели на самом деле имеют довольно простой принцип работы.

Самым простым является ракетный двигатель. Начнем с него.

Для того, чтобы работать в условиях космоса, ракетные двигатели должны иметь собственный запас кислорода для обеспечения сжигания топлива. Топливо-воздушная смесь впрыскивается в камеру сгорания, где происходит ее постоянное сжигание. Образующийся во время сгорания газ под очень большим давлением высвобождается наружу через сопло, создавая реактивную силу и заставляя ракетный двигатель, а вместе с ним и ракету двигаться в противоположном направлении.

Наглдный пример реактивной силы в повседневной жизни это обычный воздушный шарик. Если его надуть и отпустить, не завязывая, то шарик будет двигаться за счет реактивной силы, создаваемой вылетающим из него воздухом.

Турбореактивный двигатель (ТРД)

Турбореактивный двигатель (ТРД) работает по тому же принципу, что и ракетный, за исключением того, что в нем сжигается атмосферный кислород.

Сходства:

Топливо постоянно сжигается внутри камеры сгорания турбины. Освобождающийся через сопло газ создает реактивную силу.

Различия:

На выходе из сопла установлены несколко ступеней турбины, закрепленные на общем валу. проходя через лопатки турбин газ приводит их во вращение. Между колесами турбин установлены неподвижные направляющие лопатки, которые придаю определенное направление потоку газа на пути ко следующей ступени (колесу) турбины, что создает более эффективое вращение.

Вместе с турбиной на едином валу в передней части двигателя установлен компрессор, который служит для сжатия и подачи воздуха в камеру сгорания.

Турбовинтовой двигатель (ТВД).

Принцип работы точно такой же как и у ТРД, за исключением того, что на валу перед компрессором установлен редуктор, приводящий во вращение воздушный винт с более низкими оборотами, чем турбина.

Получение мощности, необходимой для вращения ротора компрессора и воздушного винта, обеспечивается турбиной с увеличенным числом ступеней, поэтому расширение газа в турбине происходит почти полностью и реактивная тяга, получаемая за счет реакции газовой струи, вытекающей из двигателя, составляет только 10–15% суммарной тяги, в то время как воздушный винт создает основное тяговое усилие (85–90%).

ТВД сочетают в себе преимущества ТРД на больших скоростях полета (способность создавать большую тягу при относительно небольшой массе и габаритах двигателя) и ПД на малых скоростях (низкие расходы топлива) и, обладая высокой топливной эффективностью, широко применяются в силовых установках имеющих большую грузоподъемность и дальность полета самолетов (летающих на скоростях 600–800 км/ч) и вертолетов.

Турбовентиляторный двигатель (ТВлД)

Этот двигатель является неким копромиссом между турбореактивным и турбовинтовым двигателем. У турбовентиляторного двигателя (ТВлД) на валу перед компрессором установлен вентилятор, имеющий большее количество лопаток, чем воздушный винт и обеспечивающий высокий расход воздуха через двигатель на всех скоростях полета, включая низкие скорости при взлете.

| Проверить информацию. Необходимо проверить точность фактов и достоверность сведений, изложенных в этой статье. |

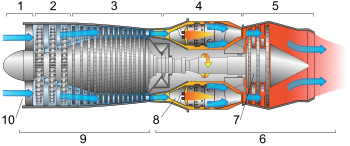

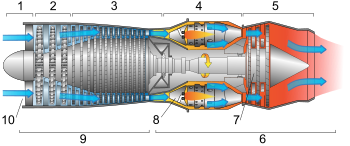

Схема работы ТРД:

Схема работы ТРД:1. Забор воздуха

2. Компрессор низкого давления

3. Компрессор высокого давления

4. Камера сгорания

5. Расширение рабочего тела в турбине и сопле

6. Горячая зона;

7. Турбина

8. Зона входа первичного воздуха в камеру сгорания

9. Холодная зона

10. Входное устройство

Турбореактивный двигатель (ТРД, англоязычный термин — turbojet engine) — Воздушно-реактивный двигатель (ВРД), в котором сжатие рабочего тела на входе в камеру сгорания и высокое значение расхода воздуха через двигатель достигается за счёт совместного действия встречного потока воздуха и компрессора, размещённого в тракте ТРД сразу после входного устройства, перед камерой сгорания. Компрессор приводится в движение турбиной, смонтированной на одном валу с ним, и работающей на том же рабочем теле, нагретом в камере сгорания, из которого образуется реактивная струя. Во входном устройстве осуществляется рост статического давления воздуха за счёт торможения воздушного потока. В компрессоре осуществляется рост полного давления воздуха за счёт совершаемой компрессором механической работы. В камере сгорания производится подвод теплоты. Часть энергии рабочего тела отнимается турбиной. В реактивном сопле формируется реактивная струя.

Ключевые характеристики

Ключевые характеристики ТРД следующие.

1. Создаваемая двигателем тяга.

2. Удельный расход топлива. (Масса топлива потребляемая за единицу времени для создания единицы тяги/мощности)

3. Расход воздуха. (Масса воздуха проходящего через каждое из сечений двигателя за единицу времени)

4. Степень повышения полного давления в компрессоре

5. Температура газа на выходе из камеры сгорания.

6. Масса и габариты.

Степень повышения полного давления в компрессоре является одним из важнейших параметров ТРД, поскольку от него зависит эффективный КПД двигателя. Если у первых образцов ТРД (Jumo-004) этот показатель составлял 3, то у современных он достигает 40 (General Electric GE90). Для повышения газодинамической устойчивости компрессоров они выполняются двухкаскадными. Каждый из каскадов работает со своей скоростью вращения и приводится в движение своей турбиной. При этом вал 1-го каскада компрессора (низкого давления), вращаемого последней (самой низкооборотной) турбиной, проходит внутри полого вала компрессора второго каскада (высокого давления). Каскады двигателя также именуют роторами низкого и высокого давления.

ТРД J85 производства компании General Electric. Между 8 ступенями компрессора и 2 ступенями турбины расположена кольцевая камера сгорания.

ТРД J85 производства компании General Electric. Между 8 ступенями компрессора и 2 ступенями турбины расположена кольцевая камера сгорания.Камера сгорания большинства ТРД имеет кольцевую форму и вал турбина-компрессор проходит внутри кольца камеры. При поступлении в камеру сгорания воздух разделяется на 3 потока.

Первичный воздух — поступает через фронтальные отверстия в камере сгорания, тормозится перед форсунками и принимает непосредственное участие в формировании топливно-воздушной смеси. Непосредственно участвует в сгорании топлива. Топливо-воздушная смесь в зоне сгорания топлива в ВРД по своему составу близка к стехиометрической.

Вторичный воздух — поступает через боковые отверстия в средней части стенок камеры сгорания и служит для их охлаждения путём создания потока воздуха с гораздо более низкой температурой, чем в зоне горения.

Третичный воздух — поступает через специальные воздушные каналы в выходной части стенок камеры сгорания и служит для выравнивания поля температур рабочего тела перед турбиной.

Из камеры сгорания нагретое рабочее тело поступает на турбину, расширяется, приводя её в движение и отдавая ей часть своей энергии, а после неё расширяется в сопле и истекает из него, создавая реактивную тягу.

ТРД ВК-1 КБ Климова, с редко использующимися центробежным компрессором и трубчатой камерой сгорания. Использовался на самолётах МиГ-15, МиГ-17

ТРД ВК-1 КБ Климова, с редко использующимися центробежным компрессором и трубчатой камерой сгорания. Использовался на самолётах МиГ-15, МиГ-17Благодаря компрессору ТРД (в отличие от ПВРД) может «трогать с места» и работать при низких скоростях полёта, что для двигателя самолёта является совершенно необходимым, при этом давление в тракте двигателя и расход воздуха обеспечиваются только за счёт компрессора.

При повышении скорости полёта давление в камере сгорания и расход рабочего тела растут за счёт роста напора встречного потока воздуха, который затормаживается во входном устройстве (так же, как в ПВРД) и поступает на вход низшего каскада компрессора под давлением более высоким, чем атмосферное, при этом повышается и тяга двигателя.

Диапазон скоростей, в котором ТРД эффективен, смещён в сторону меньших значений, по сравнению с ПВРД. Агрегат «турбина-компрессор», позволяющий создавать большой расход и высокую степень сжатия рабочего тела в области низких и средних скоростей полёта, является препятствием на пути повышения эффективности двигателя в зоне высоких скоростей:

- Температура, которую может выдерживать турбина, ограничена, что накладывает ограничение на количество тепловой энергии, подводимой к рабочему телу в камере сгорания, а это ведёт к уменьшению работы, производимой им при расширении.

- Повышение допустимой температуры рабочего тела на входе в турбину является одним из главных направлений совершенствования ТРД. Если для первых ТРД эта температура едва достигала 1000 К, то в современных двигателях она приближается к 2000 К. Это обеспечивается как за счёт применения особо жаропрочных материалов, из которых изготовляются лопатки и диски турбин, так и за счёт организации их охлаждения: воздух из средних ступеней компрессора (гораздо более холодный, чем продукты сгорания топлива) подается на турбину и проходит сквозь сложные каналы внутри турбинных лопаток.

- Турбина поглощает часть энергии рабочего тела перед поступлением его в сопло.

В результате максимальная скорость истечения реактивной струи у ТРД меньше, чем у ПВРД, что в соответствии с формулой для реактивной тяги ВРД[1]

где — сила тяги,

— секундный расход массы рабочего тела через двигатель,

— скорость истечения реактивной струи (относительно двигателя),

— скорость полёта,

ограничивает сверху диапазон скоростей, на которых ТРД эффективен, значениями 2,5—3М. На этих и более высоких скоростях полёта торможение встречного потока воздуха создаёт степень повышения давления, измеряемую десятками единиц, такую же, или даже более высокую, чем у высоконапорных компрессоров, и ещё бо́льшее сжатие становится нежелательным, так как воздух при этом нагревается, а это ограничивает количество тепла, которое можно сообщить ему в камере сгорания. Таким образом, на высоких скоростях полёта (при M>3) агрегат турбина-компрессор становится бесполезным, и даже контрпродуктивным, поскольку только создаёт дополнительное сопротивление в тракте двигателя, и в этих условиях более эффективными становятся прямоточные воздушно-реактивные двигатели.

Форсажная камера

Форсажная камера ТРД General Electric J79. Вид со стороны сопла. В торце находится стабилизатор горения с установленными на нём топливными форсунками, за которым видна турбина.

Форсажная камера ТРД General Electric J79. Вид со стороны сопла. В торце находится стабилизатор горения с установленными на нём топливными форсунками, за которым видна турбина.  F-18 Hornet на форсаже взлетает с палубы авианосца

F-18 Hornet на форсаже взлетает с палубы авианосцаХотя в ТРД имеет место избыток кислорода в камере сгорания, этот резерв мощности не удаётся реализовать напрямую — увеличением расхода горючего в камере — из-за ограничения температуры рабочего тела, поступающего на турбину. Этот резерв используется в двигателях, оборудованных форсажной камерой, расположенной между турбиной и соплом. В режиме форсажа в этой камере сжигается дополнительное количество горючего, внутренняя энергия рабочего тела перед расширением в сопле повышается, в результате чего скорость его истечения возрастает, и тяга двигателя увеличивается, в некоторых случаях, более, чем в 1,5 раза, что используется боевыми самолётами при полетах на высоких скоростях. При форсаже значительно повышается расход топлива, ТРД с форсажной камерой практически не нашли применения в коммерческой авиации, за исключением самолётов Ту-144 и Конкорд, полеты которых уже прекратились.

Скоростной разведчик SR-71 с гибридными ТРД/ПВРД.

Скоростной разведчик SR-71 с гибридными ТРД/ПВРД.Гибридный ТРД / ПВРД

Турбопрямоточный двигатель J58В 1960-х годах в США был создан гибридный ТРД / ПВРД Pratt & Whitney J58, использовавшийся на стратегическом разведчике SR-71 Blackbird. До скорости М=2,4 он работал как ТРД с форсажем, а на более высоких скоростях открывались каналы, по которым воздух из входного устройства поступал в форсажную камеру, минуя компрессор, камеру сгорания и турбину, подача топлива в форсажную камеру увеличивалась, и она начинала работать, как ПВРД. Такая схема работы позволяла расширить скоростной диапазон эффективной работы двигателя до М=3,2. В то же время двигатель уступал по весовым характеристикам как ТРД, так и ПВРД, и широкого распространения этот опыт не получил.

Регулируемые сопла

Регулируемое сопло ТРДДФ F-100 самолёта F-16 створки максимально открыты Регулируемое сопло ТРДФ АЛ-21 регулируемые створки максимально закрыты

Регулируемое сопло ТРДДФ F-100 самолёта F-16 створки максимально открыты Регулируемое сопло ТРДФ АЛ-21 регулируемые створки максимально закрытыТРД, скорость истечения реактивной струи в которых может быть как дозвуковой, так и сверхзвуковой на различных режимах работы двигателей, оборудуются регулируемыми соплами. Эти сопла состоят из продольных элементов, называемых створками, подвижных относительно друг друга и приводимых в движение специальным приводом, позволяющим по команде пилота или автоматической системы управления двигателем изменять геометрию сопла. При этом изменяются размеры критического (самого узкого) и выходного сечений сопла, что позволяет оптимизировать работу двигателя при полётах на разных скоростях и режимах работы двигателя.[1]

Область применения

ТРД наиболее активно развивались в качестве двигателей для всевозможных военных и коммерческих самолётов до 70-80-х годов XX века. В настоящее время ТРД потеряли значительную часть своей ниши в авиастроении, будучи вытесненными более экономичными двухконтурными ТРД (ТРДД).

- Образцы летательных аппаратов, оборудованных ТРД

-

Штурмовик Су-25 УБ с двумя ТРД Р-95Ш.

-

Сверхзвуковой авиалайнер Конкорд с четырьмя ТРДФ Rolls-Royce/Snecma Olympus 593

-

Сверхзвуковой авиалайнер — летающая лаборатория Ту-144ЛЛ с четырьмя ТРДФ НК-321

Двухконтурный турбореактивный двигатель

Схема ТРДД с малой степенью двухконтурности.1 — Вентилятор.

2 — Компрессор низкого давления.

3 — Компрессор высокого давления.

4 — Камера сгорания.

5 — Турбина высокого давления.

6 — Турбина низкого давления.

7 — Сопло.

8 — Вал ротора высокого давления.

9 — Вал ротора низкого давления.

На основе исследований, проводившихся с 1937, А. М. Люлька представил заявку на изобретение двухконтурного турбореактивного двигателя (авторское свидетельство вручили 22 апреля 1941 года). В основу двухконтурных ТРД (далее — ТРДД), в англоязычной литературе — Turbofan, положен принцип присоединения к ТРД дополнительной массы воздуха, проходящей через внешний контур двигателя, позволяющий получать двигатели с более высоким полетным КПД, по сравнению с обычными ТРД.

Пройдя через входное устройство, воздух попадает в компрессор низкого давления, именуемый вентилятором. После вентилятора воздух разделяется на 2 потока. Часть воздуха попадает во внешний контур и, минуя камеру сгорания, формирует реактивную струю в сопле. Другая часть воздуха проходит сквозь внутренний контур, полностью идентичный с ТРД, о котором говорилось выше, с той разницей, что последние ступени турбины в ТРДД являются приводом вентилятора.

Одним из важнейших параметров ТРДД, является степень двухконтурности, то есть отношение расхода воздуха через внешний контур к расходу воздуха через внутренний контур.

, (2)где — степень двухконтурности,

и — расход воздуха через внутренний и внешний контуры соответственно.

Принцип присоединения массы можно истолковать следующим образом.

Согласно формуле полетного КПД ВРД

его повышение в ТРДД достигается за счёт уменьшения разницы между скоростью истечения рабочего тела из сопла и скоростью полета .

Уменьшение тяги, которое, согласно формуле (1), вызовет уменьшение этой разницы между скоростями, компенсируется за счёт увеличения расхода воздуха через двигатель. Увеличение расхода воздуха через двигатель достигается увеличением площади фронтального сечения входного устройства двигателя (увеличением диаметра входа в двигатель), что ведет к увеличению его лобового сопротивления и массы. Иными словами, чем выше степень двухконтурности — тем большего диаметра будет двигатель при прочих равных условиях.

Первым, предложившим концепцию ТРДД в отечественном авиадвигателестроении был Люлька А. М.

Все ТРДД можно разбить на 2 группы: со смешением потоков за турбиной и без смешения.

В ТРДД со смешением потоков (ТРДДсм) потоки воздуха из внешнего и внутреннего контура попадают в единую камеру смешения. В камере смешения эти потоки смешиваются и покидают двигатель через единое сопло с единой температурой. ТРДДсм более эффективны, однако наличие камеры смешения приводит к увеличению габаритов и массы двигателя.

Например, длина ТРДД АИ-25, устанавливаемого на самолёте Як-40 — 2140 мм, а ТРДДсм АИ-25ТЛ, устанавливаемого на самолёте L-39 — 3358 мм.

ТРДД как и ТРД могут быть снабжены регулируемыми соплами и форсажными камерами. Как правило это ТРДДсм с малыми степенями двухконтурности для сверхзвуковых военных самолётов.

Управление вектором тяги (УВТ) / Отклонение вектора тяги (ОВТ)

Отклоняемые створки сопла с ОВТ.

Отклоняемые створки сопла с ОВТ.  ТРДД Rolls-Royce Pegasus поворотные сопла которого позволяют осуществлять вертикальные взлет и посадку. Устанавливается на самолёте Harrier.

ТРДД Rolls-Royce Pegasus поворотные сопла которого позволяют осуществлять вертикальные взлет и посадку. Устанавливается на самолёте Harrier.Специальные поворотные сопла, на некоторых ТРДД, позволяют отклонять истекающий из сопла поток рабочего тела относительно оси двигателя. ОВТ приводит к дополнительным потерям тяги двигателя за счёт выполнения дополнительной работы по повороту потока и усложняют управление самолётом. Но эти недостатки полностью компенсируются значительным повышением маневренности и сокращением разбега самолёта при взлете и пробега при посадке, до вертикальных взлета и посадки включительно. ОВТ используется исключительно в военной авиации.

ТРДД с высокой степенью двухконтурности / Турбовентиляторный двигатель

Порою в популярной литературе ТРДД с высокой степенью двухконтурности (выше 2) называют турбовентиляторными. В англоязычной литературе этот двигатель называется turbofan с добавлением уточнения high bypass (высокая двухконтурность), сокращённо — hbp. ТРДД с высокой степенью двухконтурности выполняются, как правило, без камеры смешения. По причине большого входного диаметра таких двигателей их сопло внешнего контура достаточно часто делают укороченным с целью снижения массы двигателя.

Область применения

Можно сказать, что с 1960-х и по сей день в самолётном авиадвигателестроении — эра ТРДД. ТРДД различных типов являются наиболее распространённым классом ВРД, используемых на самолётах, от высокоскоростных истребителей-перехватчиков с ТРДДФсм с малой степенью до гигантских коммерческих и военно-транспортных самолётов с ТРДД с высокой степенью двухконтурности.

ТРДД с высокой степенью двухконтурности TF-39 (вид сзади)

Як-44 с винтовентиляторными двигателями Д-27

Як-44 с винтовентиляторными двигателями Д-27Винтовентиляторный двигатель

У винтовентиляторного двигателя поток холодного воздуха создаётся двумя соосными, вращающимися в противоположных направлениях, многолопастными саблевидными винтами, приводимыми в движение от турбины через редуктор. Степень двухконтурности таких двигателей достигает 90.

На сегодня известен лишь один серийный образец двигателя этого типа — Д-27 (ЗМКБ «Прогресс» им. академика А. Г. Ивченко, г. Запорожье, Украина.), использовавшийся на самолёте Як-44 с крейсерской скоростью полёта 670 км/ч, и на Ан-70 с крейсерской скоростью 750 км/ч.

Турбовинтовой двигатель (ТВД)

Турбовинтовой двигатель. Привод винта от вала турбины осуществляется через редуктор

Турбовинтовой двигатель. Привод винта от вала турбины осуществляется через редуктор  Устройство турбовинтового двигателя

Устройство турбовинтового двигателяТурбовинтовые или турбовальные двигатели (ТВД) относятся к ВРД непрямой реакции. Конструктивно ТВД схож с ТРД, в котором мощность, развиваемая последним каскадом турбины, передаётся на вал воздушного винта (обычно через редуктор). Этот двигатель не является, строго говоря, реактивным (реакция выхлопа турбины составляет не более 10 % его суммарной тяги), однако традиционно их относят к ВРД.

Турбовинтовые двигатели используются в транспортной и гражданской авиации при полётах с крейсерскими скоростями 400—800 км/ч.

Вариант этого двигателя с вертикальным выходным валом редуктора используется для привода винтов вертолётов, такие двигатели называют также турбовальными.

Примечания

- ↑ Теория и расчёт воздушно-реактивных двигателей. Учебник для вузов. Авторы: В. М. Акимов, В. И. Бакулев, Р. И. Курзинер, В. В. Поляков, В. А. Сосунов, С. М. Шляхтенко. Под редакцией С. М. Шляхтенко. 2-е издание, переработанное и дополненное. М.: Машиностроение, 1987

| В этой статье не хватает ссылок на источники информации. Информация должна быть проверяема, иначе она может быть поставлена под сомнение и удалена. Вы можете отредактировать эту статью, добавив ссылки на авторитетные источники. Эта отметка установлена 17 ноября 2011. |

Реактивные авиадвигатели во второй половине XX века открыли новые возможности в авиации: полеты на скоростях, превышающих скорость звука, создание самолетов с высокой грузоподъемностью, сделали возможным массовые путешествия на большие расстояния. Турбореактивный двигатель по праву считается одним из самых важных механизмов ушедшего века, несмотря на простой принцип работы.

Реактивные авиадвигатели во второй половине XX века открыли новые возможности в авиации: полеты на скоростях, превышающих скорость звука, создание самолетов с высокой грузоподъемностью, сделали возможным массовые путешествия на большие расстояния. Турбореактивный двигатель по праву считается одним из самых важных механизмов ушедшего века, несмотря на простой принцип работы.История

Первый самолет братьев Райт, самостоятельно оторвавшийся от Земли в 1903 году, был оснащен поршневым двигателем внутреннего сгорания. И на протяжении сорока лет этот тип двигателя оставался основным в самолетостроении. Но во время Второй мировой войны стало ясно, что традиционная поршнево-винтовая авиация подошла к своему технологическому пределу – как по мощности, так и по скорости. Одной из альтернатив был воздушно-реактивный двигатель.

Идею применения реактивной тяги для преодоления земного притяжения впервые довел до практической осуществимости Константин Циолковский. Еще в 1903 году, когда братья Райт запускали свой первый самолет «Флайер-1», российский ученый опубликовал свой труд «Исследование мировых пространств реактивными приборами», в котором он разработал основы теории реактивного движения. Опубликованная в «Научном обозрении» статья утвердила за ним репутацию мечтателя и не была воспринята всерьез. Циолковскому потребовались годы трудов и смена политического строя, чтоб доказать свою правоту.

Реактивный самолет Су-11 с двигателями ТР-1, разработки КБ Люльки

Тем не менее, родиной серийного турбореактивного двигателя суждено было стать совсем другой стране – Германии. Создание турбореактивного двигателя в конце 1930-х было своеобразным хобби немецких компаний. В этой области отметились практически все известные ныне бренды: Heinkel, BMW, Daimler-Benz и даже Porsche. Основные лавры достались компании Junkers и ее первому в мире серийному турбореактивному двигателю 109-004, устанавливаемому на первый же в мире турбореактивный самолет Me 262.

Несмотря на невероятно удачный старт в реактивной авиации первого поколения, немецкие решения дальнейшего развития нигде в мире не получили, в том числе и в Советском Союзе.

В СССР разработкой турбореактивных двигателей наиболее удачно занимался легендарный авиаконструктор Архип Люлька. Еще в апреле 1940 года он запатентовал собственную схему двухконтурного турбореактивного двигателя, позже получившую мировое признание. Архип Люлька не нашел поддержки у руководства страны. С началом войны ему вообще предложили переключиться на танковые двигатели. И только когда у немцев появились самолеты с турбореактивными двигателями, Люльке было приказано в срочном порядке возобновить работы по отечественному турбореактивному двигателю ТР-1.

Уже в феврале 1947 года двигатель прошел первые испытания, а 28 мая свой первый полет совершил реактивный самолет Су-11 с первыми отечественными двигателями ТР-1, разработки КБ А.М. Люльки, ныне филиала Уфимского моторостроительного ПО, входящего в Объединенную двигателестроительную корпорацию (ОДК).

Принцип работы

Турбореактивный двигатель (ТРД) работает на принципе обычной тепловой машины. Не углубляясь в законы термодинамики, тепловой двигатель можно определить как машину для преобразования энергии в механическую работу. Этой энергией обладает так называемое рабочее тело – используемый внутри машины газ или пар. При сжатии в машине рабочее тело получает энергию, а при последующем его расширении мы имеем полезную механическую работу.

При этом понятно, что работа, затрачиваемая на сжатие газа должна быть всегда меньше работы, которую газ может совершить при расширении. Иначе никакой полезной «продукции» не будет. Поэтому газ перед расширением или во время него нужно еще и нагревать, а перед сжатием – охладить. В итоге за счет предварительного нагрева энергия расширения значительно повысится и появится ее излишек, который можно использовать для получения необходимой нам механической работы. Вот собственно и весь принцип работы турбореактивного двигателя.

Таким образом, любой тепловой двигатель должен иметь устройство для сжатия, нагреватель, устройство для расширения и охлаждения. Все это есть у ТРД, соответственно: компрессор, камера сгорания, турбина, а в роли холодильника выступает атмосфера.

Рабочее тело – воздух, попадает в компрессор и сжимается там. В компрессоре на одной вращающейся оси укреплены металлические диски, по венцам которых размещены так называемые «рабочие лопатки». Они «захватывают» наружный воздух, отбрасывая его внутрь двигателя.

Далее воздух поступает в камеру сгорания, где нагревается и смешивается с продуктами сгорания (керосина). Камера сгорания опоясывает ротор двигателя после компрессора сплошным кольцом, либо в виде отдельных труб, которые называются жаровыми трубами. В жаровые трубы через специальные форсунки и подается авиационный керосин.

Из камеры сгорания нагретое рабочее тело поступает на турбину. Она похожа на компрессор, но работает, так сказать, в противоположном направлении. Ее раскручивает горячий газ по тому же принципу, как воздух детскую игрушку-пропеллер. Ступеней у турбины немного, обычно от одной до трех-четырех. Это самый нагруженный узел в двигателе. Турбореактивный двигатель имеет очень большую частоту вращения – до 30 тысяч оборотов в минуту. Факел из камеры сгорания достигает температуры от 1100 до 1500 градусов Цельсия. Воздух здесь расширяется, приводя турбину в движение и отдавая ей часть своей энергии.

После турбины – реактивное сопло, где рабочее тело ускоряется и истекает со скоростью большей, чем скорость встречного потока, что и создает реактивную тягу.

Поколения турбореактивных двигателей

Несмотря на то, что точной классификации поколений турбореактивных двигателей в принципе не существует, можно в общих чертах описать основные типы на различных этапах развития двигателестроения.

К двигателям первого поколения относят немецкие и английские двигатели времен Второй мировой войны, а также советский ВК-1, который устанавливался на знаменитый истребитель МИГ-15, а также на самолеты ИЛ-28 и ТУ-14.

Истребитель МИГ-15

ТРД второго поколения отличаются уже возможным наличием осевого компрессора, форсажной камеры и регулируемого воздухозаборника. Среди советских примеров двигатель Р-11Ф2С-300 для самолета МиГ-21.

Двигатели третьего поколения характеризуются увеличенной степенью сжатия, что достигалось увеличением ступеней компрессора и турбин, и появлением двухконтурности. Технически это самые сложные двигатели.

Появление новых материалов, которые позволяют значимо поднять рабочие температуры, привело к созданию двигателей четвертого поколения. Среди таких двигателей – отечественный АЛ-31 разработки ОДК для истребителя Су-27.

Сегодня на уфимском предприятии ОДК начинается выпуск авиационных двигателей пятого поколения. Новые агрегаты установят на истребитель Т-50 (ПАК ФА), который приходит на смену Су-27. Новая силовая установка на Т-50 с увеличенной мощностью сделает самолет еще более маневренным, а главное – откроет новую эпоху в отечественном авиастроении.

Совершая полет в самолете в большинстве случаев люди никогда не задумываются о том, как работает его двигатель. Но на самом деле о работе двигателя и реактивной тяги с помощью, которой работает сам двигатель, знали ее в Античное время. Но применить эти знания на практике смогли не так давно, так как раньше не технологии не позволяли никому достичь его исправной работы. Гонка вооружения между Англией и Германией стала толчком к созданию ТРД (турбореактивного двигателя).

В работе ТРД самолета нет никаких сложностей, принцип его работы может понять почти каждый человек. Но данный двигатель имеет несколько нюансов, их соблюдение контролируется под строгим присмотром руководства. Для того чтобы авиалайнер смог держаться в небе, необходима идеальная работа двигателя. Так как от работы двигателя напрямую зависят жизни пассажиров находящихся на борту авиатранспорта.

Принцип работы реактивного двигателя

За работу двигателя отвечает реактивная тяга. Для создания реактивной тяги необходима определенная жидкость, которая подается из задней части двигателя и по ходу ее продвижения увеличивается ее скорость движения вперед. Работу тяги отлично объясняет один из законов Ньютона, звучит он так «Любое действия вызывает равное противодействие».

Вместо жидкости в ТРД используется горючая смесь (газы и воздух со сгоревшими частичками топлива). Благодаря этой смеси самолет толкает вперед и позволяет ему лететь дальше.

Разработки таких двигателей начались в тридцатых годах. Первыми кто начал разрабатывать двигатели такого типа стали немцы и англичане. Но в гонке вооружений одержали победу ученные из Германии, так как они выпустили самый первый в мире самолет с ТРД под названием «Ласточка», данный самолет впервые взлетел в небеса над Люфтваффом. Спустя некоторое время появился и Английский самолет «Глостерский метеор»

Также сверхзвуковые двигатели принято считать турбореактивными, но они отличаются более совершенными модификациями, в отличие от ТРД.

Устройство двигателя имеет четыре главные детали, а именно:

- Компрессор.

- Камера горения.

- Турбина.

- Выхлоп.

Компрессор

В компрессоре находиться несколько турбин, с помощью которых происходит засасывание и сжатие воздуха. Во время сжатия воздуха, его давление и температура начинает нагнетаться и расти.

Камера горения

После того как воздух проходит турбину и его сжимает до необходимых размеров. Часть сжатого воздуха поступает в камеру горения, где воздух начинает смешиваться с топливом, после чего его поджигают. Благодаря этому увеличивается тепловая энергия воздуха. После смесь выходит из камеры с большой скорости и расширяется.

Турбина

После выхода эта смесь снова попадает в турбину, с помощью высокой энергии газа лопасти в турбине начинают свое вращение. Турбина тесно связанна с компрессором, который находиться в начале двигателя. Благодаря этому турбина начинает свою работу. Остатки воздуха выходят в выхлоп. В момент выхода смеси температура достигает рекордных размеров. Но она продолжает повышать свою температуру с помощью эффекта Дросселирования. После того как температура воздуха доходит до своего пика, она начинает идти на спад и выходит из турбины.

Принцип работы турбореактивного двигателя

В отличие от реактивного двигателя, который пользуется спросом почти у всех самолетов, турбореактивный двигатель больше подходит для пассажирских авиалайнеров. Так как для работы реактивного двигателя необходимо не только топливо, но и окислитель.

Благодаря своему строению окислитель поступает вместе с топливом из бака. А в случаи с ТРД окислитесь, поступает напрямую из атмосферы. А в остальном их работа совершенно идентична и не отличается друг от друга.

У турбореактивного двигателя главной деталью является лопасть турбины, так как от ее исправной работы напрямую зависит мощность двигателя. Благодаря этим лопастям и образуется тяга, которая необходима для поддержания скорости самолета. Если сравнить одну лопасть с автомобильным двигателем, то она сможет обеспечить мощностью целых десять машин.

Лопасти устанавливаются за камерой сгорания, так как там нагнетается самое высокое давления, также температура воздуха в данной части двигателя может доходить до 1400 градусов Цельсия.

В целях улучшения прочности и устойчивости лопасти перед различными факторами их монокристаллизируют, благодаря этому они могут держать высокую температуру и давление. Прежде чем установить такой двигатель на самолет его тестируют на полном тяговом усилителе. Также двигатель должен получить сертификат от Европейского совета по безопасности.

Атомный двигатель

В период холодной войны в мире были попытки создания атомного двигателя, за основу был взят турбореактивный двигатель. Главной задумкой ученых было создание двигателя, основанного не на химической реакции радиоактивных веществ, а на вырабатываемом тепле от ядерного реактора. Он должен был находиться на месте камеры сгорания.

В теории воздух должен был проходить через работающую зону реактора, благодаря этому реактор должен был остужаться, а температура воздуха наоборот возрастать. После чело воздух должен был расширяться и выходить через сопла (выхлоп) на этот момент скорость воздуха должна была превышать скорость полета самолета.

В Советском союзе были попытки проведения испытаний подобного двигателя, также ученные в соединенных штатах Америки, вели разработку данного двигателя, и их работа почти подходила к тестам двигателя на настоящем самолете.

Но по ряду причин разработки этого двигателя было решено закрыть. Так как у двигателя было множество недостатков, а именно:

- Пилоты были подвержены постоянному радиоактивному облучению на протяжении всего полета.

- Вместе с воздухом через сопла выходили и частички радиоактивного элемента в атмосферу.

- В том случае если самолет терпел крушение, был очень большой шанс взрыва радиоактивного реактора, что влекло за собой радиоактивное отравление на довольно большой площади.

Глава третья

Турбореактивный двигатель

Назначение одной из машин, составляющих турбореактивный двигатель, совершенно очевидно. Ведь из двигателя наружу через выходное отверстие должен вытекать с большой скоростью воздух (газы). Как же можно этою добиться? Очевидно, для этого давление воздуха внутри двигателя должно быть большим, чем в окружающей атмосфере.

Все, конечно, наблюдали, как со свистом вырывается пар из чайника, когда в нем в результате кипения воды увеличивается давление, или как с шумом вытекает под давлением вода из открытого водопроводного крана. Но как можно увеличить давление воздуха внутри турбореактивного двигателя?

Для повышения давления воздуха его необходимо сжать. Многие знают, как осуществляется сжатие воздуха, — для этого существуют специальные машины, так называемые компрессоры.

Поэтому воздух, поступающий через входное отверстие внутрь двигателя, прежде всего попадает в компрессор и сжимается там до давления в несколько атмосфер.

Компрессор — это важнейшая часть турбореактивного двигателя. От компрессора зависят и технические данные двигателя, и его внешний вид. В настоящее время широкое применение в турбореактивных двигателях получили компрессоры двух типов: центробежные и осевые. Турбореактивный двигатель с центробежным компрессором изображен на рис. 9 и с осевым компрессором — на рис. 10.

Главной частью центробежного компрессора является крыльчатка, которая представляет собой большое, до 1 м в диаметре, колесо с тонкими лопатками, расположенными на одной или обеих торцовых (боковых) поверхностях (рис. 11). Эта крыльчатка вращается с большим числом оборотов внутри корпуса. Воздух, засосанный в двигатель, подводится к крыльчатке компрессора у ее средней части и сразу, попадая в каналы между лопатками крыльчатки, начинает вместе с ней вращаться с большой скоростью вокруг оси крыльчатки. В результате этого на молекулы воздуха начинает действовать большая центробежная сила и они отжимаются от центра к периферии крыльчатки, так что из компрессора выходит сжатый воздух.

Но сжатие воздуха происходит не только в крыльчатке центробежного компрессора, оно не прекращается и после того, как молекулы воздуха слетают с крыльчатки. Объясняется это тем, что воздух, отбрасываемый крыльчаткой, обладает не только повышенным давлением, но и большой скоростью, измеряемой сотнями метров в секунду, а следовательно, и большой кинетической энергией. Эта энергия и используется для дополнительного сжатия воздуха.

Один из основных законов течения всякой жидкости, а следовательно, и воздуха (этот закон носит имя открывшего его русского академика Даниила Бернулли) гласит, что кинетическая энергия может быть преобразована в потенциальную энергию, в энергию давления. Чтобы увеличить давление быстро текущего газа, его нужно плавно затормозить, постепенно уменьшить его скорость. Вот почему воздух, с огромной скоростью покидающий крыльчатку, поступает в так называемый диффузор, который является второй важнейшей частью центробежного компрессора. В диффузоре, кольцом охватывающем крыльчатку, установлены криволинейные, изогнутые лопатки, хорошо видные на рис. 11. Каналы между этими лопатками представляют собой как бы расширяющиеся трубы — их проходные сечения постепенно увеличиваются, а это как раз и нужно для того, чтобы затормозить воздух. Входя в каналы диффузора с большим давлением и большой скоростью, воздух покидает эти каналы с малой скоростью, но зато с еще большим давлением.

Наличие лопаток в диффузоре вовсе не является обязательным — торможение воздуха с повышением его давления можно осуществить и в безлопаточном диффузоре, представляющем собой просто кольцевой канал вокруг крыльчатки.

Центробежный компрессор имеет большой диаметр, а длина его сравнительно невелика. У осевого компрессора, наоборот, диаметр меньше, но длина значительно больше. Это объясняется тем, что осевой компрессор устроен совсем не так, как центробежный: воздух течет в нем не от центра к периферии, а вдоль оси компрессора; поэтому он и назван осевым.

Рис. 9. Отечественный турбореактивный двигатель РД-500 с центробежным компрессором: а — общий вид; б — устройство

Рис. 10. Отечественный турбореактивный двигатель РД-10 с осевым компрессором: а — общий вид; б — устройство

Рис. 11. Центробежный компрессор турбореактивного двигателя РД-500

Осевой компрессор представляет собой ряд установленных друг за другом колес, по окружности которых укреплены легкие металлические лопатки (рис. 12). Эти лопатки в поперечном сечении имеют профиль, похожий на дужку лопасти винта или крыла самолета. Вообще каждое отдельное колесо напоминает собой небольшой винт или вентилятор, имеющий много коротких лопастей.

Рис. 12. Осевой компрессор турбореактивного двигателя РД-10

Так же, как и винт, каждое колесо компрессора (оно называется рабочим колесом) отбрасывает воздух назад с большой скоростью и вместе с тем закручивает его по направлению своего вращения. Но в отличие от винта рабочее колесо компрессора не только ускоряет движение воздуха, но и сжимает его. Давление воздуха за колесом больше, чем перед ним, хотя это повышение давления и меньше, чем в крыльчатке центробежного компрессора. Однако сжатие воздуха в осевом компрессоре происходит не только в рабочем колесе. Как и в диффузоре центробежного компрессора, за рабочим колесом происходит дополнительное сжатие воздуха: скорость его уменьшается, а давление растет. Роль диффузора в осевом компрессоре выполняет так называемый неподвижный направляющий аппарат. Этот аппарат представляет собой ряды неподвижных лопаток, установленных между вращающимися рабочими колесами и похожих по форме на лопатки этих колес. Воздух, попадающий из вращающихся колес в каналы между неподвижными лопатками, тормозится в них так же, как это происходит с воздухом в каналах между лопатками диффузора центробежного компрессора. Скорость воздуха при таком торможении уменьшается и становится обычно такой же, какой она была перед рабочим вращающимся колесом. Давление воздуха при этом соответственно растет. Направление движения воздуха в этих каналах также изменяется, в результате чего за неподвижными лопатками скорость потока имеет обычно то же направление, что и до поступления на вращающееся колесо.

Каждое вращающееся колесо с последующим рядом неподвижных лопаток представляет собой ступень компрессора. В одной ступени давление воздуха увеличивается обычно на 20—30%, но так как таких ступеней осевой компрессор имеет несколько, от 5 до 15 и даже более, то выходящий из осевого компрессора воздух обычно имеет давление, большее, чем в случае центробежного компрессора.

В современных турбореактивных двигателях чаще применяется осевой компрессор. Это объясняется тем, что в осевом компрессоре можно получить большие степени сжатия воздуха, чем в центробежном. Увеличение степени сжатия воздуха в компрессоре, как об этом будет сказано ниже, является одним из важных направлений развития турбореактивных двигателей. Кроме того, через осевой компрессор может пройти за секунду больше воздуха, чем через центробежный компрессор такого же диаметра. Тяга же турбореактивного двигателя, как мы знаем, прямо пропорциональна секундному количеству протекающего через него воздуха.

Центробежный компрессор применялся на большинстве турбореактивных двигателей в те времена, когда эти двигатели только появились. Он применяется и теперь обычно в тех случаях, когда решающими факторами являются надежность в эксплуатации и простота изготовления двигателя.

Для вращения компрессора требуется затрачивать значительно большую мощность, чем для вращения воздушного винта. Работа сжатия воздуха зависит от того, как сильно он сжимается, сколько его сжимается и каков коэффициент полезного действия компрессора, т. е. какая часть всей мощности компрессора затрачивается на полезную работу сжатия. В новейших турбореактивных двигателях компрессор ежесекундно сжимает десятки килограммов воздуха, увеличивая его давление в 6—7 раз и более. Неудивительно, что несмотря на очень высокий коэффициент полезного действия компрессора, часто превышающий 80%, мощность, потребная для привода компрессора, достигает в мощных турбореактивных двигателях почти 50 000 лошадиных сил! Конечно, если бы для привода компрессора пришлось установить обычный поршневой двигатель, то реактивных самолетов с большой скоростью полета не существовало бы. Самые мощные из известных поршневых авиационных двигателей развивают мощность не больше 4000 лошадиных сил. Можно было бы создать и двигатели такой огромной мощности, как 50 000 лошадиных сил, хотя это и очень трудная задача. Но такие двигатели имели бы столь большие размеры и вес, что для них нужно было бы построить самолеты огромных размеров. Такие самолеты могли бы летать, конечно, только с очень небольшой скоростью, так как сопротивление их было бы очень велико.

В турбореактивных двигателях для вращения компрессора применяется не поршневой двигатель, а двигатель другого типа — газовая турбина. Этим и объясняется название — турбокомпрессорный реактивный или просто турбореактивный двигатель.

Турбина устанавливается в турбореактивном двигателе за компрессором. Но прежде чем попасть в турбину, воздух, сжатый компрессором, поступает в камеру сгорания двигателя, которая находится между компрессором и турбиной.

Камера сгорания представляет собой одну из важнейших частей турбореактивного двигателя; в ней происходит сгорание топлива, на котором работает двигатель. Обычно этим топливом является керосин, хотя может применяться и бензин. То обстоятельство, что турбореактивные двигатели работают не на бензине, а на керосине, является их дополнительным преимуществом, так как из нефти можно получить значительно больше керосина, чем бензина. Кроме того, удельный вес керосина больше, чем бензина; это значит, что в те же топливные баки самолета может поместиться по весу больше топлива и, следовательно, с этим топливом самолет сможет дальше улететь. Правда, есть у керосина и недостатки. Он, например, менее летуч, чем бензин, а поэтому хуже сгорает в двигателе, что особенно неблагоприятно сказывается при полете на большой высоте, где условия горения и без того ухудшаются. Поэтому ученые и исследователи стремятся найти такое топливо для турбореактивных двигателей, которое обладало бы достоинствами керосина, но было лишено его недостатков.

На рис. 13 показано устройство камеры сгорания турбореактивного двигателя РД-500. Таких камер на двигателе установлено 9; поэтому на диффузоре центробежного компрессора этого двигателя, показанном на рис. 11, можно видеть 9 патрубков, по которым воздух, выходящий из компрессора, подводится к камерам сгорания. Схема работы камеры сгорания показана также на рис. 13. Топливо — керосин — впрыскивается в движущийся с большой скоростью воздушный поток и сгорает в нем. Сгорание топлива в потоке воздуха, движущемся с большой скоростью, связано с очень сложными физическими процессами; о них будет подробнее рассказано ниже, в главе 7. Такое сгорание трудно изучить и трудно добиться, чтобы оно протекало хорошо, а ведь без этого нельзя создать и хорошего турбореактивного двигателя.

Продукты сгорания топлива — горячие газы, имеющие температуру примерно 850—900° С, устремляются из камеры сгорания в газовую турбину. Газовая турбина служит для того, чтобы вращать компрессор, и происходящие в ней процессы противоположны процессам, происходящим в компрессоре. Если в компрессоре воздух сжимается и давление его увеличивается, на что, естественно, приходится затрачивать работу, то в турбине, наоборот, давление воздуха, или, точнее, газов, уменьшается, они расширяются, совершая при этом работу. Если компрессор нужно вращать с помощью какого-нибудь двигателя, то турбина сама развивает мощность и может вращать компрессор. Так и сделано в турбореактивном двигателе — турбина и компрессор связаны в нем прочным стальным валом.

Рис. 13. Устройство камеры сгорания турбореактивного двигателя РД-500 (внизу принципиальная схема работы камеры): 1 — топливная форсунка, 2 — завихритель; 3 — горловина камеры; 4 — колпак; 5 — коническая перегородка; 6 — жаровая труба; 7 — наружный кожух

Что же представляет собой газовая турбина? Нетрудно догадаться, что принципиально по конструкции турбина должна быть похожа на компрессор, так как в этих машинах в сущности протекает один и тот же процесс, но в противоположных направлениях. Поэтому можно представить себе радиальную турбину — по аналогии с центробежным компрессором и осевую турбину — по аналогии с осевым компрессором. Существуют турбины обоих этих типов.

Рис. 14. Сопловой аппарат турбины турбореактивного двигателя РД-500

Радиальная турбина представляет собой такую же крыльчатку, как и крыльчатка центробежного компрессора. Только газы текут в крыльчатке турбины не от центра к периферии, как в компрессоре, а, наоборот, от периферии к центру. Такие турбины применяются редко, обычно на маломощных двигателях небольших размеров.

Рис. 15. Газовая турбина турбореактивного двигателя РД-500

Рис. 16. Радиальный зазор между рабочим колесом и корпусом турбины двигателя РД-500

На большинстве современных турбореактивных двигателей применяются осевые турбины. Как и осевой компрессор, осевая турбина состоит из рабочего вращающегося колеса с закрепленными на нем лопатками и ряда неподвижных лопаток. Но только в компрессоре воздух сначала протекает через рабочее колесо, а затем поступает в неподвижный направляющий аппарат, а в турбине наоборот. Раскаленные газы из камеры сгорания сразу попадают на неподвижные лопатки, которые называются сопловыми лопатками, а весь ряд таких лопаток — сопловым аппаратом (рис. 14). Когда газы текут в сужающихся каналах между сопловыми лопатками (эти каналы называются соплами), то их скорость увеличивается, а давление падает, газы расширяются. Со скоростью в несколько сот метров в секунду газы вытекают из сопел на лопатки вращающегося рабочего колеса турбины (рис. 15). Это колесо установлено в корпусе так, что между лопатками колеса и корпусом остается лишь очень небольшой радиальный зазор (рис. 16), поэтому газы устремляются в каналы между лопатками рабочего колеса. Так как лопатки изогнуты, то при движении газов в криволинейных каналах между лопатками возникает центробежная сила, действующая на них со стороны газов (рис. 17). Под действием этой силы колесо начинает вращаться. Газы вытекают из рабочего колеса со сравнительно небольшой скоростью — всю свою кинетическую энергию они передают рабочему колесу. Поэтому колесо в состоянии развить большую мощность; совершая несколько тысяч и даже несколько десятков тысяч оборотов в минуту, оно приводит во вращение компрессор.

Рис. 17. Принципиальная схема возникновения центробежной силы в каналах, образованных лопатками газовой турбины

Подобно многоступенчатым осевым компрессорам бывают и многоступенчатые осевые турбины. В двухступенчатой турбине за первым рабочим колесом устанавливается один ряд неподвижных лопаток, а за ним еще одно рабочее колесо или устанавливается второй ряд рабочих лопаток на том же колесе. На большинстве современных турбореактивных двигателей применяется одноступенчатая турбина, но есть двигатели с двух- и даже трехступенчатой турбиной. Турбины, имеющие большее число ступеней, на авиационных газотурбинных двигателях применяются очень редко.

Рис. 18. Выхлопной конус (слева) и реактивное сопло двигателя РД-500

За турбиной турбореактивного двигателя давление газов значительно, оно в два — два с лишним раза выше атмосферного давления. Если бы давление газов за турбиной было таким же, как давление воздуха в окружающей атмосфере, то газы вытекали бы из двигателя в атмосферу с той сравнительно небольшой скоростью, которую они имеют за турбиной. Но тогда двигатель не мог бы развить большой тяги. Для увеличения тяги окончательное расширение газов до атмосферного давления, с соответствующим увеличением их скорости, происходит за турбиной, в так называемом реактивном сопле двигателя. Это сопло представляет собой обычно простой конический сходящийся насадок (рис. 18), который крепится к переходной части — выхлопному конусу. Часто на выходе из двигателя приходится устанавливать специальную длинную выхлопную трубу, по которой газы отводятся в атмосферу; длина этой трубы определяется особенностями установки двигателя на самолете. В этом случае реактивное сопло устанавливается на выходе из выхлопной трубы. Подобную выхлопную трубу можно видеть на рис. 19, на котором показана установка турбореактивного двигателя РД-500 на испытательном стенде. Иногда на двигателе приходится устанавливать и более сложную выхлопную трубу. На рис. 20 показано, например, испытание турбореактивного двигателя в положении, соответствующем взлетному; на этом двигателе установлена, как это можно видеть, раздвоенная выхлопная труба.

Рис. 19. Турбореактивный двигатель РД-500 на испытательном стенде

Мы перечислили все основные части турбореактивного двигателя — компрессор, камеру сгорания, турбину, реактивное сопло. Это перечисление сделано в том порядке, в котором попадает в эти части протекающий через двигатель воздух (или газ). Таким образом, с рабочим телом турбореактивного двигателя (воздух, газ) происходят те же изменения, что и с рабочим телом поршневого авиационного двигателя или любого другого двигателя внутреннего сгорания. Вначале воздух, поступивший в двигатель, сжимается, затем к нему подводится тепло, выделяющееся в результате сгорания топлива. Горячие газы расширяются, совершая работу, и вытекают в атмосферу. Следовательно, тепловые процессы в поршневом и турбореактивном двигателях принципиально одинаковы. Но вместе с тем существует и важнейшее различие между обоими типами двигателей в отношении протекания этих тепловых процессов. В поршневом двигателе все процессы протекают в одном месте — в цилиндре двигателя; они лишь смещены по времени и следуют один за другим в том порядке, какой был указан выше. В турбореактивном же двигателе все тепловые процессы происходят одновременно, непрерывно в течение всей работы двигателя, но зато каждый из этих процессов протекает в одной какой-нибудь части двигателя — они смещены не по времени, а в пространстве.

Рис. 20. Испытание турбореактивного двигателя в положении, соответствующем взлетному

Такое различие объясняется тем, что поршневой двигатель — это двигатель периодического действия, т. е. рабочие процессы в нем протекают не непрерывно, а периодически, повторяясь много раз каждую секунду. Ясно, что в этом случае все процессы, происходящие в цилиндрах двигателя, должны быть смещены по времени. Иное дело в турбореактивном двигателе, через который рабочее тело (воздух) течет все время, непрерывно. Тут неизбежно смещение тепловых процессов в пространстве, вдоль газовоздушного тракта двигателя.

Нетрудно заметить, что непрерывность действия турбореактивного двигателя является его преимуществом по сравнению с поршневым двигателем. Действительно, в результате такой непрерывности через турбореактивный двигатель может протечь в секунду больше рабочего тела (воздуха), чем через поршневой двигатель, если даже отвлечься от конструктивных особенностей турбореактивного двигателя, способствующих дополнительному увеличению расхода воздуха. Увеличение расхода воздуха сопровождается увеличением мощности двигателя, ибо при прочих равных условиях с каждого килограмма протекающего через двигатель воздуха может быть получена определенная полезная работа. Этим и объясняется то, что мощность турбореактивного двигателя при больших скоростях полета во много раз превышает мощность поршневого двигателя.

Но возвратимся к турбореактивному двигателю. Мы знаем, что давление газов за турбиной больше давления атмосферного воздуха, так что окончательное расширение газов происходит в реактивном сопле; без этого двигатель не может развивать большой тяги. Очевидно, чем больше давление газов за турбиной, т. е. чем большее давление «срабатывается» в сопле, тем больше тяга двигателя. Следовательно, для увеличения тяги нужно повышать давление газов за турбиной.

Каким же образом можно этого добиться?

На первый взгляд кажется, что для этого проще всего увеличить давление газов перед турбиной, т. е. увеличить давление воздуха, выходящего из компрессора. Но в действительности этот путь не всегда приводит к желаемому результату. Если увеличивать сжатие воздуха в компрессоре, то на вращение компрессора придется затратить большую мощность турбины, а для увеличения мощности турбины потребуется увеличить степень расширения газов в ней. В результате этого давление газов за турбиной может не только не повыситься, а даже уменьшиться.

Чтобы найти правильный путь для повышения давления газов за турбиной и, следовательно, для увеличения тяги турбореактивного двигателя, обратим внимание на одну особенность его работы. Эта особенность имеет важный, принципиальный характер и является общей для всех воздушно-реактивных двигателей, а не только для двигателей турбореактивных.

Рассмотрим, как должна изменяться температура воздуха, протекающего через двигатель. Представим себе, что в двигателе нет камеры сгорания и воздух, выходящий из компрессора, сразу поступает в турбину и в ней расширяется. Сможет ли работать в этом случае турбореактивный двигатель? Конечно, нет. Даже в идеальном случае, т. е. при полном отсутствии каких бы то ни было потерь энергии в компрессоре и в турбине, мощность турбины в таком двигателе будет только равняться мощности компрессора. Но так как потери неизбежны, то турбина будет развивать в этом случае даже меньшую мощность, чем та, которая необходима для вращения компрессора. Следовательно, турбина не сможет вращать компрессор и двигатель работать не будет.

Чтобы мощность турбины была достаточной для привода во вращение компрессора, воздух (или газ), расширяющийся в турбине, должен иметь более высокую температуру, чем воздух, сжимающийся в компрессоре. Мало того, эта разница температур должна быть значительной, иначе турбореактивный двигатель не оправдает своего назначения — турбина будет вращать компрессор, двигатель будет работать, но вся энергия газов будет расходоваться при их расширении в турбине. В результате давление газов за турбиной будет небольшим и, следовательно, небольшой будет и тяга двигателя.

Таким образом, необходимо, чтобы воздух, выходящий из компрессора, был сильно подогрет до поступления в турбину. Для этой цели и служит камера сгорания двигателя. Тепло, выделяющееся в этой камере при сгорании топлива, подогревает проходящий через двигатель воздух примерно до 850—900° С. Выше говорилось о том, что из камеры сгорания вытекает, собственно говоря, уже не воздух, а раскаленные газы — перемешанные с воздухом продукты сгорания. Однако масса этих газов практически та же, что и масса воздуха, так как вес сгорающего в турбореактивном двигателе топлива не превышает 1,5% от веса воздуха.

Но почему турбина, работающая на горячих газах, способна развить большую мощность, чем турбина, работающая на холодном воздухе?

Это объясняется важнейшим свойством газов, в том числе и воздуха, свойством, лежащим в основе всей теплотехники, без которого нельзя было бы создать не только турбореактивного двигателя, но и любой другой тепловой машины.

Это важнейшее свойство всякого газа заключается в том, что горячий газ способен совершить большую работу, чем холодный, при одинаковом его расширении, т. е. при уменьшении давления в одно и то же число раз. Термодинамика, наука о преобразовании тепла в работу, учит, что при прочих равных условиях работа, совершаемая газом при расширении, прямо пропорциональна абсолютной температуре газа, которую он имеет перед расширением. Что более нагретый газ способен совершить большую работу, это совершенно очевидно. Каждый знает, что при нагревании все тела увеличивают свой объем; только для твердых и жидких тел это увеличение объема при нагревании невелико, а для газов оно может быть очень значительным. Начните нагревать газ, заключенный в каком-нибудь сосуде, так, чтобы его давление при этом не изменялось, например, так, как показано на рис. 21, т. е. нагрузив крышку сосуда гирей. В результате нагревания газ расширится, его объем увеличится, хотя давление и останется постоянным. Но всякое расширение газа связано с тем, что расширяющийся газ совершает работу; в нашем случае эта работа проявится в том, что гиря поднимется на большую высоту (в турбореактивном двигателе работа расширения газа в турбине затрачивается потом на сжатие воздуха в компрессоре). Поэтому нагретый газ и совершает в турбине большую работу, чем холодный; добавочная работа тем больше, чем сильнее нагрет газ.

Рис. 21. При нагревании воздуха его объем увеличивается (давление постоянно), при этом совершается работа

Как показывают теория и опыт, температура газов, поступающих на лопатки турбины в турбореактивном двигателе, должна быть значительно большей, чем температура воздуха, выходящего из компрессора. Без этого давление газов за турбиной будет лишь немного превышать атмосферное и двигатель не сможет развить большую тягу. Следует отметить, что повышенное давление газов за турбиной важно только для турбореактивного двигателя, который устанавливается на самолете. В других газотурбинных двигателях, например, предназначенных для морских судов, железнодорожных локомотивов, для установки на электростанциях и т. д., давление за турбиной практически равно атмосферному. Но турбина в этих случаях развевает мощность значительно большую, чем требуется для вращения компрессора. Избыточная мощность, которая при этом развивается, используется для совершения полезной работы — вращения генератора электрического тока, гребного винта корабля, ведущих колес железнодорожного локомотива или автомобиля. Двигатели такого типа применяются также и в авиации, мы о них упоминали выше. Они носят название турбовинтовых двигателей, ибо в них турбина приводит во вращение воздушный винт, с успехом заменяя поршневой двигатель. Турбовинтовым двигателям обеспечено прочное место в авиации; о них мы скажем несколько подробнее ниже.

Итак, для того чтобы турбореактивный двигатель развивал большую тягу, газы в нем должны быть нагреты до очень высокой температуры.

Но здесь мы встречаемся с наиболее, пожалуй, существенной трудностью развития турбореактивного двигателя.

Температура газов — продуктов сгорания топлива — зависит от рода этого топлива. Более калорийные топлива, т. е. топлива, выделяющие больше тепла при сгорании, как правило, образуют при горении и газы более высокой температуры. Бензин и керосин представляют собой весьма калорийные топлива; так, например, 1 кг керосина выделяет при сгорании более 10 000 килокалорий тепла. При сгорании керосина могут быть получены газы с весьма высокой температурой, почти до 2000° С. Однако такая температура является смертельной для двигателя, так как материалы, применяемые для изготовления деталей двигателя, не выдерживают и более низких температур.

Это и являлось главной причиной того, что в течение десятилетий мечта инженеров и ученых о создании газовой турбины не могла быть осуществлена.

Еще в конце прошлого века, после того как паровая турбина продемонстрировала свое конструктивное превосходство над тяжелой, вибрирующей паровой машиной, а двигатель внутреннего сгорания устранил необходимость в сложном, громоздком и малоэкономичном паровом котле, инженеры стали задумываться над двигателем, который совмещал бы в себе достоинства турбины и двигателя внутреннего сгорания. Таким двигателем должна была стать газовая турбина. В паровой турбине происходит расширение пара, который образуется в котле, где вода испаряется под действием тепла, выделяющегося при сгорании топлива. В газовой турбине расширяются непосредственно сами газы — продукты сгорания топлива. Однако все попытки создать газовую турбину заканчивались неудачей, наталкиваясь на, казалось, непреодолимую трудность: не удавалось решить проблему создания лопаток турбинного колеса.

Это не было неожиданностью, так как лопатки колеса работают в чрезвычайно трудных условиях. Представьте себе тонкую, длинную, изогнутую полоску металла (а ведь так именно выглядит лопатка турбины), укрепленную одним концом на колесе довольно большого диаметра, которое вращается с огромным числом оборотов, иногда значительно превышающим 10 000 об/мин. При таких условиях на эту полоску металла действуют большие центробежные силы, которые стремятся оторвать ее от колеса так же, как, например, камень в быстро раскручиваемой праще стремится разорвать удерживающую его веревку. Насколько велики эти силы, можно судить по тому, что иногда они в десятки тысяч раз превышают вес лопатки.

Но это не единственная нагрузка, которую воспринимает при работе двигателя лопатка турбины. Когда на лопатку устремляется поток газов, она начинает колебаться с очень большой частотой. При этом она изгибается и скручивается сотни и тысячи раз в секунду, так что даже прочные волокна — «металлические мышцы», наконец, не выдерживают и рвутся. Только самые высокопрочные металлические сплавы способны выдерживать в течение десятков и сотен часов тяжелый труд, который достается на долю лопаток, турбины.

Но и это еще не все.

Поток газов, устремляющийся с огромной скоростью, обычно превышающей скорость звука, из соплового аппарата на лопатки турбинного колеса, несет с собой страшный жар в сотни градусов. Понятно, что лопатки мгновенно раскаляются докрасна. Если издали заглянуть сквозь выходное отверстие работающего турбореактивного двигателя внутрь его, то можно увидеть огненно-красное кольцо. Это кольцо — след, оставляемый лопатками вращающегося колеса турбины. Температура лопаток достигает 700—750° С. При такой температуре все известные железоуглеродистые сплавы, обычно применяющиеся в тех случаях, когда требуется особая прочность, перестают быть прочными. Их прочность уменьшается в десятки раз, и повышение температуры на каждый лишний градус может привести к быстрому разрушению лопаток. Нагруженная мощной центробежной силой, колеблющаяся лопатка не выдерживает этих условий работы; ослабленный жарой металл рвется, и турбина выходит из строя.

Чтобы создать надежные лопатки турбины, понадобились новые металлы повышенной прочности, причем прочности не при обыкновенной температуре, а при нагреве до красного каления. Такие металлы называются жаропрочными. Но даже высокая жаропрочность металла еще не решает всех проблем создания лопаток, полностью удовлетворяющих предъявляемым к ним требованиям. Дело в том, что лопатка турбины при работе двигателя подвергается страшной болезни, которая носит несколько необычное для техники название — «ползучесть». Пусть даже найден металл, способный выстоять под объединенным натиском жары и нагрузок, — эго еще не значит, что задача решена до конца. Лопатка, изготовленная из такого жаропрочного материала, может начать постепенно, сначала медленно, а потом все быстрее, удлиняться, вытягиваться под действием постоянно приложенной к ней центробежной силы: материал лопатки будет «ползти». Это очень опасно для турбины: удлинившаяся лопатка ослабевает и обрывается либо задевает за корпус турбины и ломается.

Очевидно, материал, из которого можно изготовить лопатки газовой турбины, должен обладать по крайней мере двумя качествами: быть исключительно жаропрочным и вместе с тем не обладать склонностью к ползучести.

Готовых металлов с такими свойствами в природе нет, их нужно было создавать заново. Поэтому борьба за газовую турбину шла двумя путями. Ученые и конструкторы совершенствовали компрессор и турбину, ибо чем они совершеннее, чем больше их коэффициент полезного действия, тем меньше минимальная температура газов, при которой турбина в состоянии не только вращать компрессор, но и развивать полезную мощность. Металлурги же создавали новые сплавы для лопаток турбины.

Наконец, задача была решена. В настоящее время компрессор и турбина стали высокосовершенными машинами с небывало высоким к. п. д. (к. п. д. компрессора достигает 80—82 %, а к. п. д. турбины — почти 90 %). Были получены замечательные сплавы различных редких металлов — никеля, хрома, кобальта, молибдена, вольфрама, тантала, ниобия; эти сплавы обладают большой жаропрочностью и малой ползучестью. Изготовленные из них лопатки турбины надежно работают в течение сотен часов при температуре газов 750—800° С и более.

Интересно отметить, что немалый вклад в решение задачи создания газовой турбины сделали ученые, конструкторы и технологи, работавшие над усовершенствованием… поршневого авиационного двигателя. Вот как это произошло.

Более трети века назад ученые и конструкторы стали задумываться над тем, чтобы научиться использовать теряющуюся энергию отходящих газов поршневого двигателя. Ведь из двигателя через выхлопные патрубки вытекают в атмосферу продукты горения топлива — газы, обладающие температурой до 1000° С. Тепловая энергия этих газов вдвое — втрое превышает мощность двигателя; это значит, что на каждую лошадиную силу мощности, которую развивает двигатель, 2—3 л. с. «вылетают в трубу», теряются с выхлопными газами. Предлагались и исследовались различные методы использования этой теряющейся энергии газов, но наиболее широкое применение нашли турбокомпрессоры.