Воздушная турбина: Воздушная турбина купить дешево — низкие цены, бесплатная доставка в интернет-магазине Joom

Что такое турбонаддув — ДРАЙВ

Несомненно, каждый из нас хоть раз в жизни замечал на обычном с виду автомобиле шильдик «turbo». Производители, как нарочно, делают эти шильдики небольшого размера и размещают в неприметных местах так, что непосвящённый прохожий не заметит и пройдёт мимо. А понимающий человек непременно остановится и заинтересуется автомобилем. Ниже приводится рассказ о причинах такого поведения.

Автомобильные конструкторы (с момента появления на свете этой профессии) постоянно озабочены проблемой повышения мощности моторов. Законы физики гласят, что мощность двигателя напрямую зависит от количества сжигаемого топлива за один рабочий цикл. Чем больше топлива мы сжигаем, тем больше мощность. И, скажем, захотелось нам увеличить «поголовье лошадей» под капотом — как это сделать? Тут-то нас и поджидают проблемы.

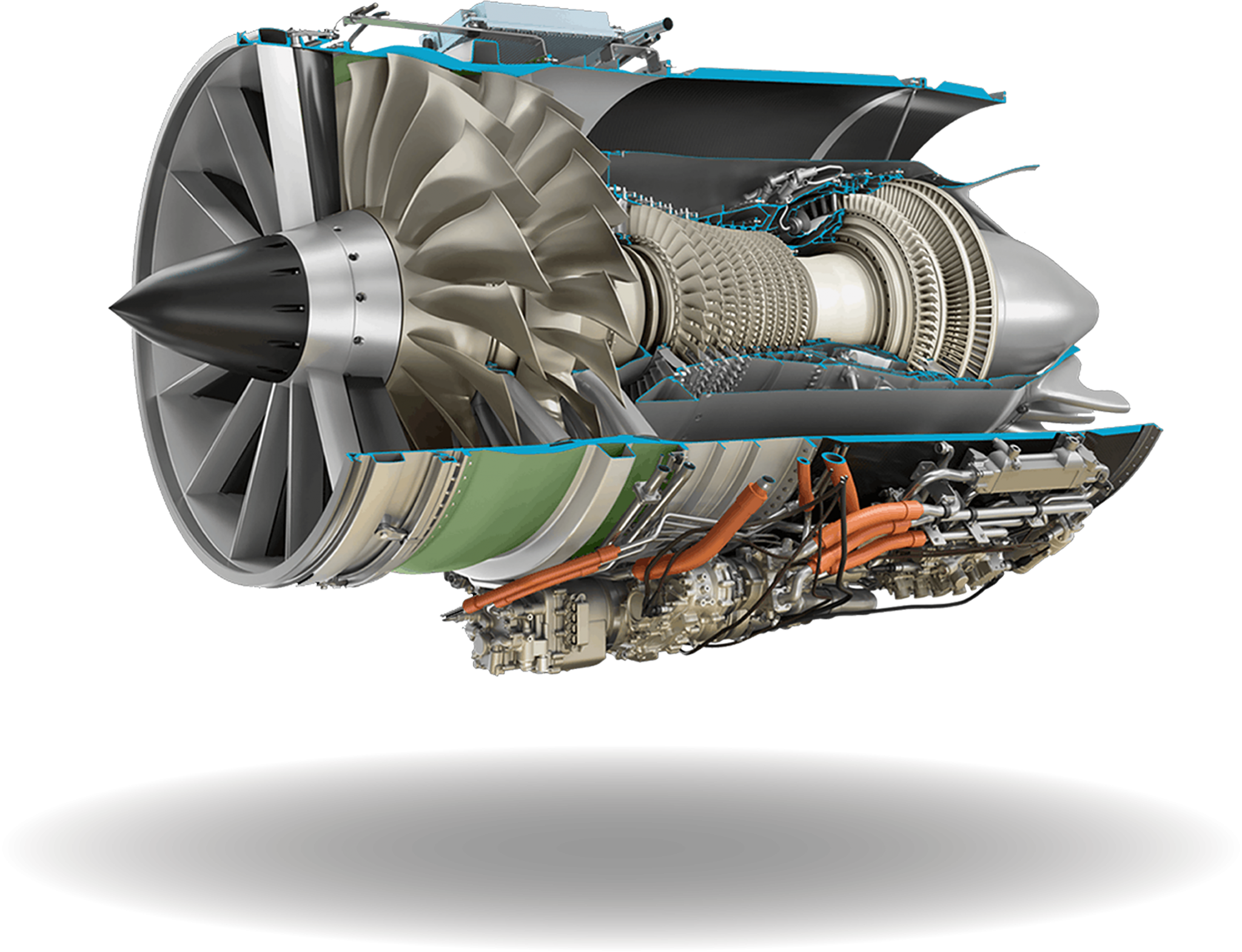

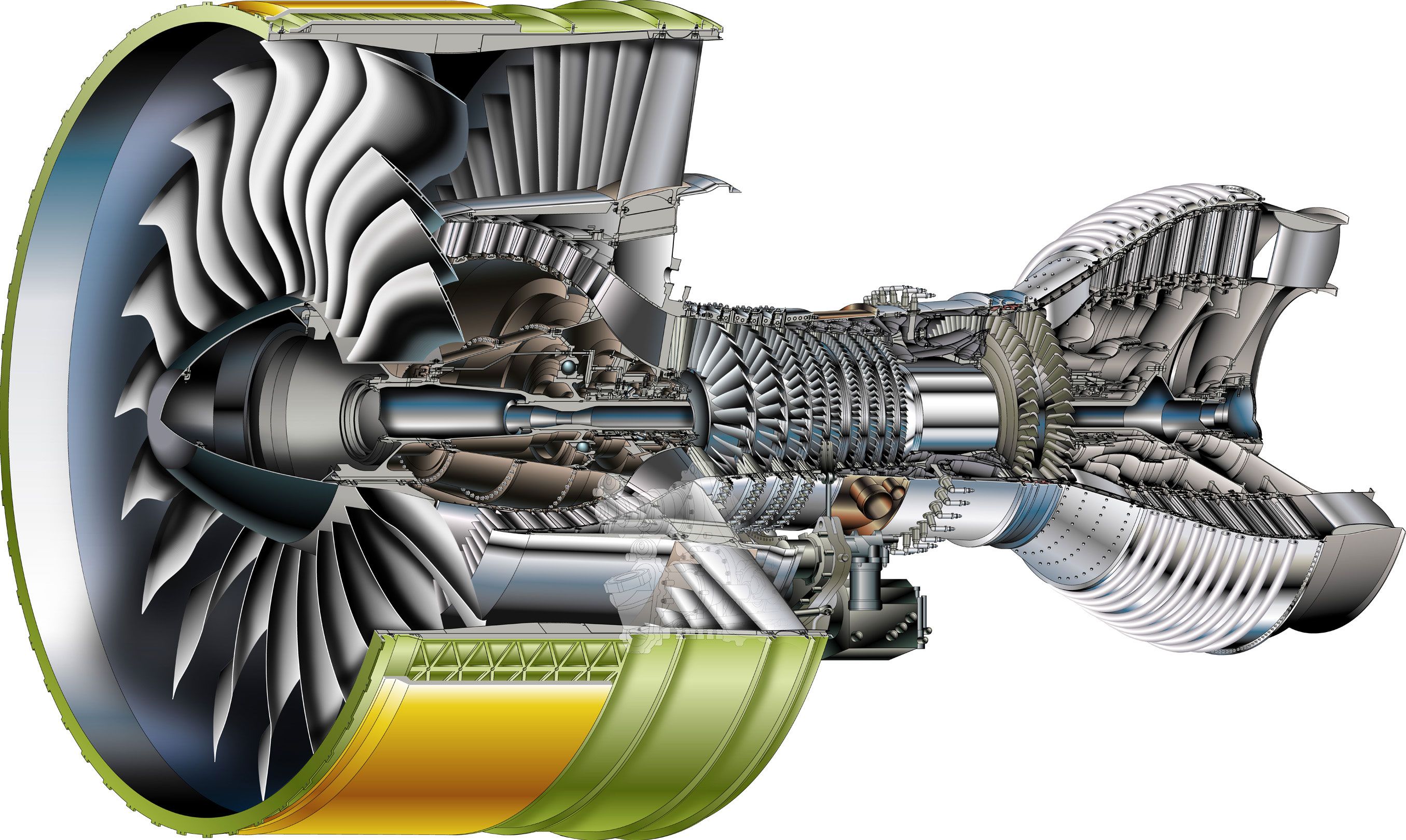

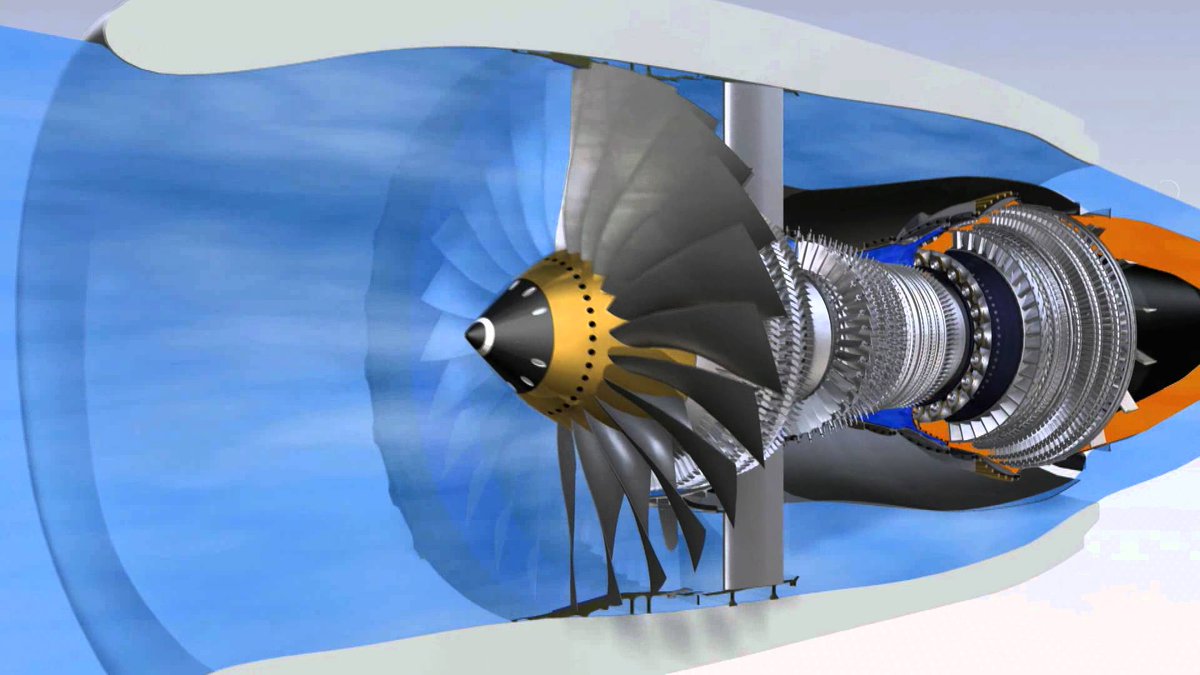

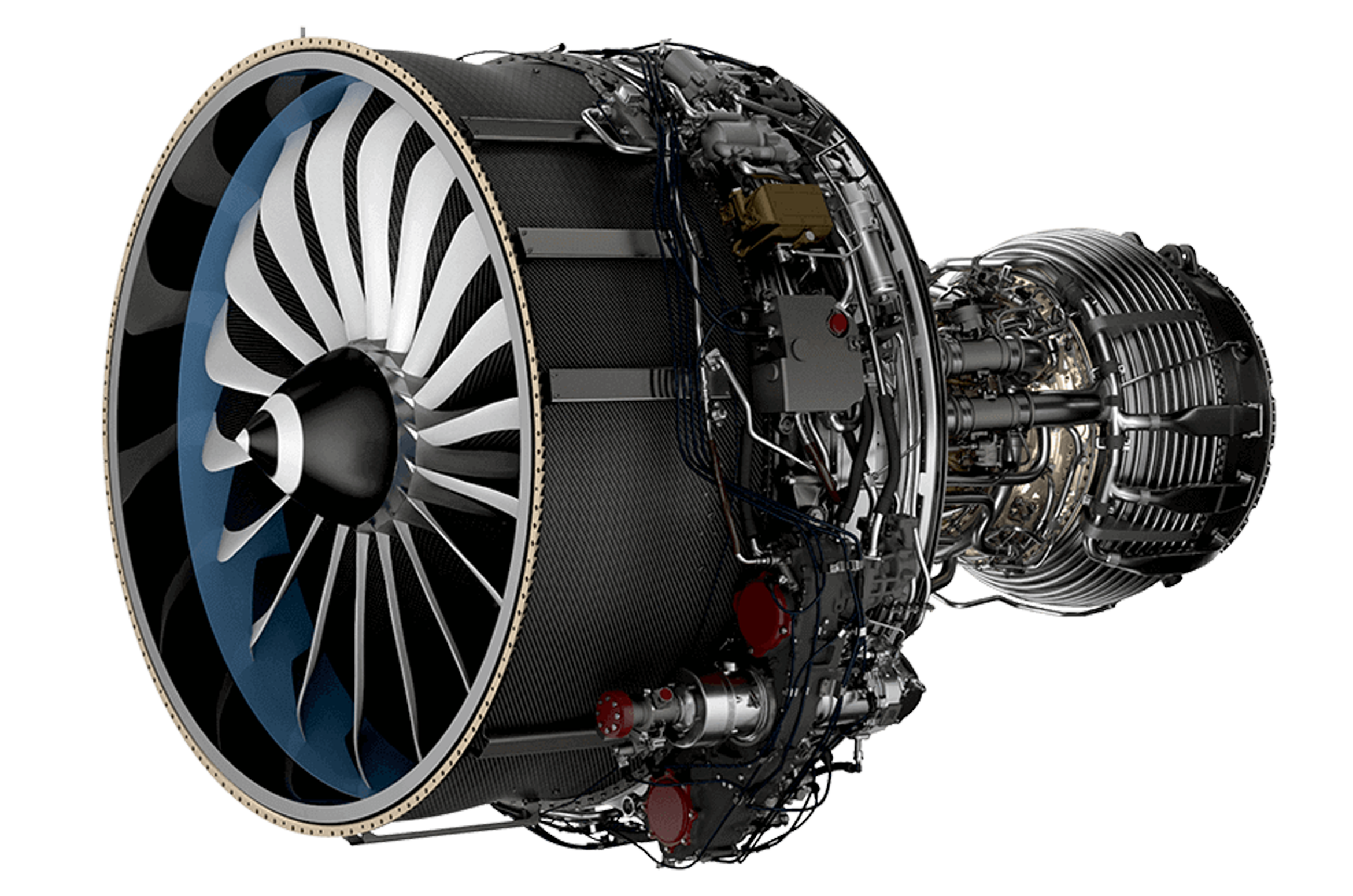

Турбокомпрессор состоит из двух «улиток» — через одну проходят отработавшие газы, а вторая «качает» воздух в цилиндры.

Дело в том, что для горения топлива необходим кислород. Так что в цилиндрах сгорает не топливо, а топливно-воздушная смесь. Мешать топливо с воздухом нужно не на глазок, а в определённом соотношении. К примеру, для бензиновых двигателей на одну часть топлива полагается 14–15 частей воздуха — в зависимости от режима работы, состава горючего и прочих факторов.

Как мы видим, воздуха требуется весьма много. Если мы увеличим подачу топлива (это не проблема), нам также придётся значительно увеличить и подачу воздуха. Обычные двигатели засасывают его самостоятельно из-за разницы давлений в цилиндре и в атмосфере. Зависимость получается прямая — чем больше объём цилиндра, тем больше кислорода в него попадёт на каждом цикле. Так и поступали американцы, выпуская огромные двигатели с умопомрачительным расходом горючего. А есть ли способ загнать в тот же объём больше воздуха?

Выхлопные газы из двигателя вращают ротор турбины, тот, в свою очередь, приводит в движение компрессор, который нагнетает сжатый воздух в цилиндры.

Есть, и впервые придумал его господин Готтлиб Вильгельм Даймлер (Gottlieb Wilhelm Daimler). Знакомая фамилия? Ещё бы, именно она используется в названии DaimlerChrysler. Так вот, этот немец весьма неплохо соображал в моторах и ещё в 1885 году придумал, как загнать в них больше воздуха. Он догадался закачивать воздух в цилиндры с помощью нагнетателя, представлявшего собой вентилятор (компрессор), который получал вращение непосредственно от вала двигателя и загонял в цилиндры сжатый воздух.

Швейцарский инженер-изобретатель Альфред Бюхи (Alfred J. Büchi) пошёл ещё дальше. Он заведовал разработкой дизельных двигателей в компании Sulzer Brothers, и ему категорически не нравилось, что моторы были большими и тяжёлыми, а мощности развивали мало. Отнимать энергию у «движка», чтобы вращать приводной компрессор, ему также не хотелось. Поэтому в 1905 году господин Бюхи запатентовал первое в мире устройство нагнетания, которое использовало в качестве движителя энергию выхлопных газов. Проще говоря, он придумал турбонаддув.

Идея умного швейцарца проста, как всё гениальное. Как ветра вращают крылья мельницы, также и отработавшие газы крутят колесо с лопатками. Разница только в том, что колесо это очень маленькое, а лопаток очень много. Колесо с лопатками называется ротором турбины и посажено на один вал с колесом компрессора. Так что условно турбонагнетатель можно разделить на две части — ротор и компрессор. Ротор получает вращение от выхлопных газов, а соединённый с ним компрессор, работая в качестве «вентилятора», нагнетает дополнительный воздух в цилиндры. Вся эта мудрёная конструкция и называется турбокомпрессор (от латинских слов turbo — вихрь и compressio — сжатие) или турбонагнетатель.

Аналог турбонаддува — приводной нагнетатель — жёстко связан с двигателем и тратит на свою работу часть его мощности.

В турбомоторе воздух, который попадает в цилиндры, часто приходится дополнительно охлаждать — тогда его давление можно будет сделать выше, загнав в цилиндр больше кислорода. Ведь сжать холодный воздух (уже в цилиндре ДВС) легче, чем горячий.

Воздух, проходящий через турбину, нагревается от сжатия, а также от деталей турбонаддува, разогретого выхлопными газами. Подаваемый в двигатель воздух охлаждают при помощи так называемого интеркулера (промежуточный охладитель). Это радиатор, установленный на пути воздуха от компрессора к цилиндрам мотора. Проходя через него, он отдаёт своё тепло атмосфере. А холодный воздух более плотный — значит, его можно загнать в цилиндр ещё больше.

А вот так выглядит интеркулер.

Чем больше выхлопных газов попадает в турбину, тем быстрее она вращается и тем больше дополнительного воздуха поступает в цилиндры, тем выше мощность. Эффективность этого решения по сравнению, например, с приводным нагнетателем в том, что на «самообслуживание» наддува тратится совсем немного энергии двигателя — всего 1,5%. Дело в том, что ротор турбины получает энергию от выхлопных газов не за счёт их замедления, а за счёт их охлаждения — после турбины выхлопные газы идут по-прежнему быстро, но более холодные. Кроме того, затрачиваемая на сжатие воздуха даровая энергия повышает КПД двигателя. Да и возможность снять с меньшего рабочего объёма большую мощность означает меньшие потери на трение, меньший вес двигателя (и машины в целом). Всё это делает автомобили с турбонаддувом более экономичными в сравнении с их атмосферными собратьями равной мощности. Казалось бы, вот оно, счастье. Ан нет, не всё так просто. Проблемы только начались.

У Mitsubishi Lancer Evolution интеркулер располагается в переднем бампере перед радиатором. А у Subaru Impreza WRX STI — над двигателем.

Во-первых, скорость вращения турбины может достигать 200 тысяч оборотов в минуту, во-вторых, температура раскалённых газов достигает, только попробуйте представить, 1000°C! Что всё это означает? То, что сделать турбонаддув, который сможет выдержать такие неслабые нагрузки длительное время, весьма дорого и непросто.

Выхлопные газы разогревают и выпускную систему, и турбонаддув до очень высоких температур.

По этим причинам турбонаддув получил широкое распространение только во время Второй мировой войны, да и то только в авиации. В 50-х годах американская компания Caterpillar сумела приспособить его к своим тракторам, а умельцы из Cummins сконструировали первые турбодизели для своих грузовиков. На серийных легковых машинах турбомоторы появились и того позже. Случилось это в 1962 году, когда почти одновременно увидели свет Oldsmobile Jetfire и Chevrolet Corvair Monza.

Но сложность и дороговизна конструкции — не единственные недостатки. Дело в том, что эффективность работы турбины сильно зависит от оборотов двигателя. На малых оборотах выхлопных газов немного, ротор раскрутился слабо, и компрессор почти не задувает в цилиндры дополнительный воздух. Поэтому бывает, что до трёх тысяч оборотов в минуту мотор совсем не тянет, и только потом, тысяч после четырёх-пяти, «выстреливает». Эта ложка дёгтя называется турбоямой. Причём чем больше турбина, тем она дольше будет раскручиваться. Поэтому моторы с очень высокой удельной мощностью и турбинами высокого давления, как правило, страдают турбоямой в первую очередь. А вот у турбин, создающих низкое давление, никаких провалов тяги почти нет, но и мощность они поднимают не очень сильно.

Почти избавиться от турбоямы помогает схема с последовательным наддувом, когда на малых оборотах двигателя работает небольшой малоинерционный турбокомпрессор, увеличивая тягу на «низах», а второй, побольше, включается на высоких оборотах с ростом давления на выпуске. В прошлом веке последовательный наддув использовался на суперкаре Porsche 959, а сегодня по такой схеме устроены, например, турбодизели фирм BMW и Land Rover. В бензиновых двигателях Volkswagen роль маленького «заводилы» играет приводной нагнетатель.

На рядных двигателях зачастую используется одиночный турбокомпрессор twin-scroll (пара «улиток») с двойным рабочим аппаратом. Каждая из «улиток» наполняется выхлопными газами от разных групп цилиндров. Но при этом обе подают газы на одну турбину, эффективно раскручивая её и на малых, и на больших оборотах

Каждая из «улиток» наполняется выхлопными газами от разных групп цилиндров. Но при этом обе подают газы на одну турбину, эффективно раскручивая её и на малых, и на больших оборотах

Но чаще по-прежнему встречается пара одинаковых турбокомпрессоров, параллельно обслуживающих отдельные группы цилиндров. Типичная схема для V-образных турбомоторов, где у каждого блока свой нагнетатель. Хотя двигатель V8 фирмы M GmbH, дебютировавший на автомобилях BMW X5 M и X6 M, оснащён перекрёстным выпускным коллектором, который позволяет компрессору twin-scroll получать выхлопные газы из цилиндров разных блоков, работающих в противофазе.

Турбина twin-scroll имеет двойную «улитку» турбины — одна эффективно работает на высоких оборотах двигателя, вторая — на низких

Заставить турбокомпрессор работать эффективнее во всём диапазоне оборотов, можно ещё изменяя геометрию рабочей части. В зависимости от оборотов внутри «улитки» поворачиваются специальные лопатки и варьируется форма сопла. В результате получается «супертурбина», хорошо работающая во всём диапазоне оборотов. Идеи эти витали в воздухе не один десяток лет, но реализовать их удалось относительно недавно. Причём сначала турбины с изменяемой геометрией появились на дизельных двигателях, благо, температура газов там значительно меньше. А из бензиновых автомобилей первый примерил такую турбину Porsche 911 Turbo.

Турбина с изменяемой геометрией.

Конструкцию турбомоторов довели до ума уже давно, а в последнее время их популярность резко возросла. Причём турбокомпрессоры оказалось перспективным не только в смысле форсирования моторов, но и с точки зрения повышения экономичности и чистоты выхлопа. Особенно актуально это для дизельных двигателей. Редкий дизель сегодня не несёт приставки «турбо». Ну а установка турбины на бензиновые моторы позволяет превратить обычный с виду автомобиль в настоящую «зажигалку». Ту самую, с маленьким, едва заметным шильдиком «turbo».

воздушная турбина, в частности, большого диаметра из термоконструкционного композиционного материала и способ ее изготовления — патент РФ 2135779

Воздушная турбина предназначена для работы в условиях очень высоких температур, обычно превышающих 1000oС. Турбина содержит несколько лопастей, расположенных между двумя фланцами. Основание каждой лопасти соединено с втулкой. Втулка образована плоскими кольцевыми пластинами, уложенными в пакет и обездвиженными друг относительно друга по вращательному движению относительно оси турбины. Лопасть, втулка и фланцы изготовлены из термоконструкционного композиционного материала. Способ характеризуется тем, что каждую лопасть изготавливают индивидуально путем формования двумерной волокнистой структуры в виде пластин для получения предварительно отформованной заготовки, ее последующего уплотнения при помощи матрицы данного композиционного материала и механической обработки. Каждый из фланцев получен путем изготовления предварительно отформованной кольцевой заготовки из пластины двумерной волокнистой структуры и последующего ее уплотнения матрицей данного композиционного материала. Предложенный способ позволяет изготавливать турбины, диаметр которых значительно превышает 1 м. 2 с. и 10 з.п.ф-лы, 4 ил. Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4Формула изобретения

1. Способ изготовления воздушной турбины, заключающийся в том, что несколько лопастей устанавливают между двумя фланцами, отличающийся тем, что лопасти устанавливают вокруг втулки, при этом втулка, лопасти и фланцы изготавливают из термоконструкционного композиционного материала, втулку изготавливают путем укладки в пакет плоских кольцевых пластин по оси турбины и последующего их обездвиживания друг относительно друга по вращательному движению вокруг оси турбины, каждую лопасть изготавливают индивидуально, при этом изготавливают предварительно отформованную заготовку лопасти путем формования двумерной волокнистой структуры в виде пластин или листов, уплотняют ее при помощи матрицы данного композиционного материала для получения черновой заготовки лопасти и механически обрабатывают ее контур для получения лопасти, изготавливают каждый из фланцев, при этом из пластины или листа двумерной волокнистой структуры изготавливают кольцевую предварительно отформованную заготовку и производят ее уплотнение матрицей данного композиционного материала, каждую лопасть соединяют с втулкой при помощи части, образующей основание данной лопасти. 2. Способ по п.1, отличающийся тем, что присоединение каждой лопасти к втулке воздушной турбины осуществляют путем установки основания лопасти в канавку, форма которой соответствует форме основания, выполненную во втулке. 3. Способ по любому из предшествующих пунктов, отличающийся тем, что предварительно отформованную заготовку каждой лопасти изготавливают путем формования волокнистой структуры, предварительно пропитанной предшественником матрицы. 4. Способ по любому из предшествующих пунктов, отличающийся тем, что основание каждой лопасти формируют путем размещения вставки в щели, выполненной в волокнистой структуре, используемой для изготовления предварительно отформованной заготовки лопасти. 5. Способ по любому из предшествующих пунктов, отличающийся тем, что осуществляют соединение пластин, образующих втулку турбины, с по меньшей мере одной кольцевой пластиной, образующей первый фланец, закрывающий проходы между лопастями с того конца воздушной турбины, к которому лопасти присоединяются в результате сжатия в осевом направлении на приводном валу, на который монтируется воздушная турбина. 6. Способ по п.5, отличающийся тем, что второй фланец, который образует вместе с втулкой кольцевую зону входа газовой среды в воздушную турбину для всасывания через проходы, сформированные между лопастями, устанавливают на этих лопастях. 7. Способ по п.6, отличающийся тем, что используют второй фланец, имеющий вырезы, в которые вставляют буртики, выполненные на примыкающих кромках лопастей. 8. Способ по п.6 или 7, отличающийся тем, что второй фланец приклеивают к примыкающим кромкам лопастей. 9. Воздушная турбина, содержащая несколько лопастей, расположенных между двумя фланцами, отличающаяся тем, что она выполнена из термоконструкционного композиционного материала и содержит втулку, образованную плоскими кольцевыми пластинами из термоконструкционного композиционного материала, уложенными в пакет и обездвиженными друг относительно друга по вращательному движению относительно оси турбины, при этом каждая лопасть соединена с втулкой при помощи части, образующей основание данной лопасти.

2. Способ по п.1, отличающийся тем, что присоединение каждой лопасти к втулке воздушной турбины осуществляют путем установки основания лопасти в канавку, форма которой соответствует форме основания, выполненную во втулке. 3. Способ по любому из предшествующих пунктов, отличающийся тем, что предварительно отформованную заготовку каждой лопасти изготавливают путем формования волокнистой структуры, предварительно пропитанной предшественником матрицы. 4. Способ по любому из предшествующих пунктов, отличающийся тем, что основание каждой лопасти формируют путем размещения вставки в щели, выполненной в волокнистой структуре, используемой для изготовления предварительно отформованной заготовки лопасти. 5. Способ по любому из предшествующих пунктов, отличающийся тем, что осуществляют соединение пластин, образующих втулку турбины, с по меньшей мере одной кольцевой пластиной, образующей первый фланец, закрывающий проходы между лопастями с того конца воздушной турбины, к которому лопасти присоединяются в результате сжатия в осевом направлении на приводном валу, на который монтируется воздушная турбина. 6. Способ по п.5, отличающийся тем, что второй фланец, который образует вместе с втулкой кольцевую зону входа газовой среды в воздушную турбину для всасывания через проходы, сформированные между лопастями, устанавливают на этих лопастях. 7. Способ по п.6, отличающийся тем, что используют второй фланец, имеющий вырезы, в которые вставляют буртики, выполненные на примыкающих кромках лопастей. 8. Способ по п.6 или 7, отличающийся тем, что второй фланец приклеивают к примыкающим кромкам лопастей. 9. Воздушная турбина, содержащая несколько лопастей, расположенных между двумя фланцами, отличающаяся тем, что она выполнена из термоконструкционного композиционного материала и содержит втулку, образованную плоскими кольцевыми пластинами из термоконструкционного композиционного материала, уложенными в пакет и обездвиженными друг относительно друга по вращательному движению относительно оси турбины, при этом каждая лопасть соединена с втулкой при помощи части, образующей основание данной лопасти. 10. Воздушная турбина по п.9, отличающаяся тем, что плоские кольцевые пластины образуют совокупность, включающую втулку и первый фланец, закрывающий проходы между лопастями на одном из концов воздушной турбины. 11. Воздушная турбина по п.9 или 10, отличающаяся тем, что второй фланец, образующий вместе с втулкой кольцевую зону входа газообразной среды в проходы между лопастями, неподвижно закреплен на лопастях. 12. Воздушная турбина по любому из пп.9 и 10, отличающаяся тем, что второй фланец, образующий вместе с втулкой кольцевую зону входа газообразной среды в проходы между лопастями, представляет собой статический или неподвижный элемент.

10. Воздушная турбина по п.9, отличающаяся тем, что плоские кольцевые пластины образуют совокупность, включающую втулку и первый фланец, закрывающий проходы между лопастями на одном из концов воздушной турбины. 11. Воздушная турбина по п.9 или 10, отличающаяся тем, что второй фланец, образующий вместе с втулкой кольцевую зону входа газообразной среды в проходы между лопастями, неподвижно закреплен на лопастях. 12. Воздушная турбина по любому из пп.9 и 10, отличающаяся тем, что второй фланец, образующий вместе с втулкой кольцевую зону входа газообразной среды в проходы между лопастями, представляет собой статический или неподвижный элемент.Описание изобретения к патенту

Изобретение относится к воздушным турбинам или воздуходувкам и, в частности, воздушным турбинам, предназначенным для работы в условиях очень высоких температур, превышающих 1000oC. В качестве областей применения изобретения можно назвать обеспечение перемешивания или барботирования газов, а также вентиляцию в технологических печах или подобных им установках, используемых для осуществления операций физико-химической обработки при высоких температурах. В рассматриваемых случаях окружающая среда в этих установках может быть образована, например, нейтральными или инертными газами. Известна турбина и способ ее изготовления (SU, авторское свидетельство 1147538 A, кл. В 23 К 20/24, 1985 г.) заключающийся в том, что несколько лопастей устанавливают между двумя фланцами. Обычно воздушные турбины изготавливаются из металла и собираются при помощи сварных соединений из множества различных элементов. Использование металла для изготовления воздуш. турбин влечет за собой ряд недостатков. Значительная масса вращающихся частей турбины требует применения достаточно массивных приводных валов и весьма мощных приводных двигателей, а также ограничивает допустимую скорость вращения. К этому можно добавить ограничения по допустимой температуре применения воздушных турбин вследствие опасности появления текучести металла. Чувствительность металла к резким перепадам температур или тепловым ударам может стать причиной образования трещин или нежелательной деформации конструкции воздушной турбины, следствием чего может быть разбалансировка вращающихся масс, как правило, приводящая к сокращению срока службы воздушных турбин и их приводных двигателей. В упомянутых выше областях применения как раз возможны значительные тепловые удары, в частности в случае подачи больших масс холодного воздуха для быстрого снижения температуры атмосферы в печи с целью сокращения общей длительности технологического цикла обработки. Задачей является увеличение температурного диапазона окружающей среды при работе турбины и выявление способа изготовление турбин, диаметр которых значительно превышает 1 м. Технический результат достигается за счет использования других материалов, в частности термоконструкционных композиционных материалов. Эти материалы обычно представляют собой некоторую подкрепляющую конструкцию волокнистой структуры или предварительно отформованную заготовку, которая упрочняется при помощи некоторой матрицы. Такие композиционные материалы отличаются высокими механическими характеристиками и способностью сохранять эти характеристики при достаточно высоких температурах, что делает эти материалы пригодными для создания конструктивных элементов, работающих в достаточно жестких термических условиях. Типичными примерами таких термоконструкционных композиционных материалов могут служить так называемые углерод-углеродные композиционные материалы (C-С), образованные подкрепляющей структурой из углеродных волокон и углеродной же матрицей, а также композиционные материалы с керамической матрицей (CMC), образованные подкрепляющей структурой из углеродных или керамических волокон и керамической матрицей. По сравнению с металлами термоконструкционные композиционные материалы обладают существенными преимуществами, в частности значительно меньшей плотностью и хорошей устойчивостью к воздействию высоких температур.

Чувствительность металла к резким перепадам температур или тепловым ударам может стать причиной образования трещин или нежелательной деформации конструкции воздушной турбины, следствием чего может быть разбалансировка вращающихся масс, как правило, приводящая к сокращению срока службы воздушных турбин и их приводных двигателей. В упомянутых выше областях применения как раз возможны значительные тепловые удары, в частности в случае подачи больших масс холодного воздуха для быстрого снижения температуры атмосферы в печи с целью сокращения общей длительности технологического цикла обработки. Задачей является увеличение температурного диапазона окружающей среды при работе турбины и выявление способа изготовление турбин, диаметр которых значительно превышает 1 м. Технический результат достигается за счет использования других материалов, в частности термоконструкционных композиционных материалов. Эти материалы обычно представляют собой некоторую подкрепляющую конструкцию волокнистой структуры или предварительно отформованную заготовку, которая упрочняется при помощи некоторой матрицы. Такие композиционные материалы отличаются высокими механическими характеристиками и способностью сохранять эти характеристики при достаточно высоких температурах, что делает эти материалы пригодными для создания конструктивных элементов, работающих в достаточно жестких термических условиях. Типичными примерами таких термоконструкционных композиционных материалов могут служить так называемые углерод-углеродные композиционные материалы (C-С), образованные подкрепляющей структурой из углеродных волокон и углеродной же матрицей, а также композиционные материалы с керамической матрицей (CMC), образованные подкрепляющей структурой из углеродных или керамических волокон и керамической матрицей. По сравнению с металлами термоконструкционные композиционные материалы обладают существенными преимуществами, в частности значительно меньшей плотностью и хорошей устойчивостью к воздействию высоких температур. Снижение массы воздушной турбины упомянутого выше типа в ее изготовлении из таких композиционных материалов и исключение опасности появления текучести этого материала позволяют повысить допустимые скорости вращения турбины и тем самым существенно увеличить вентиляционную производительность этой турбины при тех же параметрах приводных органов. Термоконструкционные композиционные материалы обладают весьма высокой устойчивостью к тепловым ударам. Таким образом, термоконструкционные композиционные материалы характеризуются значительными преимуществами перед металлом в плане конструкционных характеристик, однако широкое использование этих материалов сдерживается их довольно высокой стоимостью. Кроме относительной дороговизны исходного сырья, используемого для производства композиционных материалов, основная часть упомянутой высокой стоимости этих материалов обусловлена технологическими трудностями изготовления волоконных предварительно отформованных заготовок, особенно в тех случаях, когда подлежащие изготовлению из данного композиционного материала детали имеют сложную форму, что как раз и характерно для упомянутых воздушных турбин, а также большой длительностью технологического цикла формования, уплотнения и отверждения деталей из композиционных материалов. Объектом предлагаемого изобретения в соответствии с поставленной задачей является способ изготовления воздушной турбины, содержащей несколько лопастей, располагающихся вокруг втулки между фланцами, причем упомянутые лопасти, фланцы и втулка изготовлены из термоконструкционного композиционного материала. В соответствии с предлагаемым способом:

Снижение массы воздушной турбины упомянутого выше типа в ее изготовлении из таких композиционных материалов и исключение опасности появления текучести этого материала позволяют повысить допустимые скорости вращения турбины и тем самым существенно увеличить вентиляционную производительность этой турбины при тех же параметрах приводных органов. Термоконструкционные композиционные материалы обладают весьма высокой устойчивостью к тепловым ударам. Таким образом, термоконструкционные композиционные материалы характеризуются значительными преимуществами перед металлом в плане конструкционных характеристик, однако широкое использование этих материалов сдерживается их довольно высокой стоимостью. Кроме относительной дороговизны исходного сырья, используемого для производства композиционных материалов, основная часть упомянутой высокой стоимости этих материалов обусловлена технологическими трудностями изготовления волоконных предварительно отформованных заготовок, особенно в тех случаях, когда подлежащие изготовлению из данного композиционного материала детали имеют сложную форму, что как раз и характерно для упомянутых воздушных турбин, а также большой длительностью технологического цикла формования, уплотнения и отверждения деталей из композиционных материалов. Объектом предлагаемого изобретения в соответствии с поставленной задачей является способ изготовления воздушной турбины, содержащей несколько лопастей, располагающихся вокруг втулки между фланцами, причем упомянутые лопасти, фланцы и втулка изготовлены из термоконструкционного композиционного материала. В соответствии с предлагаемым способом:а) изготавливается втулка путем укладки друг на друга по одной и той же оси плоских кольцевых пластин из термоконструкционного композиционного материала и последующего обездвиживания этих пластин друг относительно друга по вращательному движению вокруг оси турбины;

б) индивидуально изготавливается каждая лопасть с использованием следующих этапов производства;

— формование в основном двумерной волокнистой структуры в виде пластины или листа для получения предварительно отформованной заготовки лопасти;

— уплотнение упомянутой предварительно отформованной заготовки при помощи матрицы данного композиционного материала для получения черновой заготовки лопасти, изготовленной из термоконструкционного композиционного материала;

— механическая обработка контура полученной таким образом предварительно отформованной и уплотненной заготовки;

c) изготавливается каждый фланец с использованием следующих технологических этапов:

— изготавливается кольцевая или приблизительно кольцевая предварительно отформованная заготовка, получаемая из в основном двумерной волокнистой структуры в виде пластины или листа;

— производится уплотнение упомянутой предварительно отформованной заготовки матрицей для получения детали из термоконструкционного композиционного материала;

d) производится сборка лопастей на втулке между фланцами, причем каждая лопасть соединяется с втулкой при помощи части, образующей основание лопасти.

Таким образом, по меньшей мере для основных своих частей данная воздушная турбина практически реализуется путем соединения деталей, каждая из которых имеет весьма простую форму, например это плоские кольцевые пластины, образующие втулку, или детали, изготовленные из предварительно отформованных заготовок, имеющих простую форму /например, форму пластины или двумерного листа/, например, лопасти или фланцы. Так удается преодолеть трудности, встречающиеся при изготовлении и уплотнении предварительно отформованных заготовок, имеющих сложные геометрические формы, или избежать значительных потерь материала, неизбежных при механической обработке деталей сложной формы, изготавливаемых из массивных блоков термоконструкционного композиционного материала. Соединение каждой лопасти данной воздушной турбины с втулкой может быть осуществлено путем вставления основания упомянутой лопасти в канавку или паз соответствующей формы, выполненный в этой втулке. В соответствии с одной из особенностей предлагаемого способа реализации воздушной турбины основание лопасти формируется путем введения специальной вставки в щель, выполненную в волокнистой структуре, используемой для получения предварительно отформованной заготовки данной лопасти. В соответствии с другой особенностью предлагаемого способа сборка образующих втулку пластин производится с по меньшей мере одной кольцевой пластиной, образующей первый фланец, закрывающий проходы между лопастями с одного конца данной воздушной турбины, путем осевого сжатия на приводном валу, на котором монтируется данная воздушная турбина. Второй фланец, который образует вместе с втулкой кольцевую входную зону для газовой среды, позволяющую обеспечить всасывание этой среды через проходы между лопастями, установлен на упомянутых лопастях, например, путем введения в вырезы этого фланца выступов, выполненных на примыкающих к нему кромках лопастей и/или с помощью приклеивания. В качестве возможного варианта реализации этот второй фланец может быть статическим.

Таким образом, по меньшей мере для основных своих частей данная воздушная турбина практически реализуется путем соединения деталей, каждая из которых имеет весьма простую форму, например это плоские кольцевые пластины, образующие втулку, или детали, изготовленные из предварительно отформованных заготовок, имеющих простую форму /например, форму пластины или двумерного листа/, например, лопасти или фланцы. Так удается преодолеть трудности, встречающиеся при изготовлении и уплотнении предварительно отформованных заготовок, имеющих сложные геометрические формы, или избежать значительных потерь материала, неизбежных при механической обработке деталей сложной формы, изготавливаемых из массивных блоков термоконструкционного композиционного материала. Соединение каждой лопасти данной воздушной турбины с втулкой может быть осуществлено путем вставления основания упомянутой лопасти в канавку или паз соответствующей формы, выполненный в этой втулке. В соответствии с одной из особенностей предлагаемого способа реализации воздушной турбины основание лопасти формируется путем введения специальной вставки в щель, выполненную в волокнистой структуре, используемой для получения предварительно отформованной заготовки данной лопасти. В соответствии с другой особенностью предлагаемого способа сборка образующих втулку пластин производится с по меньшей мере одной кольцевой пластиной, образующей первый фланец, закрывающий проходы между лопастями с одного конца данной воздушной турбины, путем осевого сжатия на приводном валу, на котором монтируется данная воздушная турбина. Второй фланец, который образует вместе с втулкой кольцевую входную зону для газовой среды, позволяющую обеспечить всасывание этой среды через проходы между лопастями, установлен на упомянутых лопастях, например, путем введения в вырезы этого фланца выступов, выполненных на примыкающих к нему кромках лопастей и/или с помощью приклеивания. В качестве возможного варианта реализации этот второй фланец может быть статическим. В соответствии с другим своим аспектом предлагаемое изобретение имеет в качестве объекта воздушную турбину, изготовленную из термоконструкционного композиционного материала и содержащую несколько лопастей, располагающихся вокруг втулки между двумя фланцами, причем такая воздушная турбина характеризуется тем, что она содержит плоские кольцевые пластины из термоконструкционного композиционного материала, уложенные друг на друга в пакет по одной и той же оси, обездвиженные друг по отношению к другу по вращению вокруг упомянутой оси и образующие втулку данной воздушной турбины, и лопасти, изготовленные из термоконструкционного композиционного материала, индивидуально присоединяются к упомянутой втулке при помощи специальной их части, образующей основание лопасти. В предпочтительном варианте реализации упомянутые плоские кольцевые пластины из термоконструкционного композиционного материала образуют совокупность, содержащую втулку данной воздушной турбины и первый фланец, закрывающий проходы для газовой среды между лопастями с одной из сторон данной воздушной турбины. Другие особенности и преимущества предлагаемого изобретения будут более подробно представлены в приведенном ниже описании и в не являющемся ограничительном примере его практической реализации, где даются ссылки на приведенные в приложении фигуры, среди которых:

В соответствии с другим своим аспектом предлагаемое изобретение имеет в качестве объекта воздушную турбину, изготовленную из термоконструкционного композиционного материала и содержащую несколько лопастей, располагающихся вокруг втулки между двумя фланцами, причем такая воздушная турбина характеризуется тем, что она содержит плоские кольцевые пластины из термоконструкционного композиционного материала, уложенные друг на друга в пакет по одной и той же оси, обездвиженные друг по отношению к другу по вращению вокруг упомянутой оси и образующие втулку данной воздушной турбины, и лопасти, изготовленные из термоконструкционного композиционного материала, индивидуально присоединяются к упомянутой втулке при помощи специальной их части, образующей основание лопасти. В предпочтительном варианте реализации упомянутые плоские кольцевые пластины из термоконструкционного композиционного материала образуют совокупность, содержащую втулку данной воздушной турбины и первый фланец, закрывающий проходы для газовой среды между лопастями с одной из сторон данной воздушной турбины. Другие особенности и преимущества предлагаемого изобретения будут более подробно представлены в приведенном ниже описании и в не являющемся ограничительном примере его практической реализации, где даются ссылки на приведенные в приложении фигуры, среди которых:— фиг. 1 представляет собой схематический перспективный вид с частичным вырывом, показывающий воздушную турбину в соответствии с предлагаемым изобретением, собранную из отдельных деталей и смонтированную на приводном валу;

— фиг. 2 представляет собой схематический вид в частичном разрезе, показывающий воздушную турбину, представленную в целом на фигуре 1;

— фиг. 3 представляет собой упрощенный схематический вид лопасти воздушной турбины в соответствии с предлагаемым изобретением, схематически представленной в целом на фиг. 1;

— фиг. 4 схематически показывает последовательность этапов изготовления лопасти, показанной на фиг.

3. На фиг. 1 и 2 схематически представлена воздушная турбина, содержащая несколько лопастей 10, равномерно расположенных вокруг втулки 20 между двумя фланцами 30 и 40. Эти различные конструктивные элементы данной воздушной турбины выполнены из термоконструкционного композиционного материала, например из углерод-углеродного композиционного материала /C-C/ или из композиционного материала с керамической матрицей типа, например, C-SiC/подкрепляющий элемент из волокон углерода и матрица из карбида кремния/. Лопасти 10 ограничивают между собой проходы 11 для движения газообразной среды. На одном из осевых концов данной воздушной турбины эти проходы 11 закрыты фланцем 30 кольцевой формы, который проходит от втулки 20 вплоть до наружного свободного края 12 лопастей 10. На другом осевом конце этой воздушной турбины фланец 40, имеющий практически кольцевую форму, проходит только на части длины упомянутых лопастей 10, начиная с их свободного наружного края 12. Свободное пространство между внутренним краем 41 фланца 40 и втулкой 20 определяет некоторую входную зону, откуда газообразная среда при вращении данной воздушной турбины может всасываться через проходы 11 с тем, чтобы быть отброшенной наружу на уровне внешнего венца турбины, как это схематически показано стрелками F на фиг. 2. Теперь более подробно будет описан способ, при помощи которого изготавливаются и собираются в единое целое различные конструктивные элементы такой воздушной турбины в соответствии с предлагаемым изобретением. Втулка 20 образована кольцевыми пластинами 21, которые набраны в пакет, уложенный вдоль оси A данной воздушной турбины. Эти кольцевые пластины 21 имеют один и тот же внутренний диаметр, определяющий диаметр центрального отверстия втулки. Для каждой кольцевой пластины 21 наружный диаметр постепенно возрастает, начиная от поверхности втулки, расположенной ближе всего к зоне входа газовой среды в турбину, и до ее противоположной поверхности, и находящиеся в контакте друг с другом поверхности двух соседних пластин имеют один и тот же наружный диаметр таким образом, чтобы вся совокупность кольцевых пластин 21 образовывала втулку, толщина которой возрастает по определенному закону между фланцами 40 и фланцем 30, причем возрастает плавно и монотонно.

3. На фиг. 1 и 2 схематически представлена воздушная турбина, содержащая несколько лопастей 10, равномерно расположенных вокруг втулки 20 между двумя фланцами 30 и 40. Эти различные конструктивные элементы данной воздушной турбины выполнены из термоконструкционного композиционного материала, например из углерод-углеродного композиционного материала /C-C/ или из композиционного материала с керамической матрицей типа, например, C-SiC/подкрепляющий элемент из волокон углерода и матрица из карбида кремния/. Лопасти 10 ограничивают между собой проходы 11 для движения газообразной среды. На одном из осевых концов данной воздушной турбины эти проходы 11 закрыты фланцем 30 кольцевой формы, который проходит от втулки 20 вплоть до наружного свободного края 12 лопастей 10. На другом осевом конце этой воздушной турбины фланец 40, имеющий практически кольцевую форму, проходит только на части длины упомянутых лопастей 10, начиная с их свободного наружного края 12. Свободное пространство между внутренним краем 41 фланца 40 и втулкой 20 определяет некоторую входную зону, откуда газообразная среда при вращении данной воздушной турбины может всасываться через проходы 11 с тем, чтобы быть отброшенной наружу на уровне внешнего венца турбины, как это схематически показано стрелками F на фиг. 2. Теперь более подробно будет описан способ, при помощи которого изготавливаются и собираются в единое целое различные конструктивные элементы такой воздушной турбины в соответствии с предлагаемым изобретением. Втулка 20 образована кольцевыми пластинами 21, которые набраны в пакет, уложенный вдоль оси A данной воздушной турбины. Эти кольцевые пластины 21 имеют один и тот же внутренний диаметр, определяющий диаметр центрального отверстия втулки. Для каждой кольцевой пластины 21 наружный диаметр постепенно возрастает, начиная от поверхности втулки, расположенной ближе всего к зоне входа газовой среды в турбину, и до ее противоположной поверхности, и находящиеся в контакте друг с другом поверхности двух соседних пластин имеют один и тот же наружный диаметр таким образом, чтобы вся совокупность кольцевых пластин 21 образовывала втулку, толщина которой возрастает по определенному закону между фланцами 40 и фланцем 30, причем возрастает плавно и монотонно. По периметру втулки 20 выполнены канавки 23, поперечное сечение которых имеет форму ласточкина хвоста. Эти канавки предназначены для того, чтобы вставлять в них основания лопастей 10 и обеспечить таким образом соединение этих лопастей с втулкой, как об этом будет более подробно сказано в последующем изложении. Упомянутые канавки 23 проходят в осевом направлении по всей длине втулки 20 и равномерно распределены по окружности этой втулки. В кольцевых пластинах 21 наибольшего наружного диаметра упомянутые канавки 23 сообщаются с наружным пространством через щели 2За, ширина которых практически точно соответствует толщине той или иной лопасти. Каждая кольцевая пластина 21 изготавливается индивидуально из термоконструкционного композиционного материала. Для этой цели может быть использована исходная заготовка волокнистой структуры в форме пластины, из которой вырезается кольцевая предварительно отформованная заготовка. Упомянутая исходная заготовка волокнистой структуры изготавливается, например, путем набора пакета из двумерных плоских слоев волокнистой структуры, представляющих собой, например, полотнища из волокон или нитей, куски ткани и т.п., и соединения этих слоев между собой при помощи иглопробивания, как это описано, например, в патенте Франции FR-A-2584106. Кольцевая предварительно отформованная заготовка, вырезанная из подготовленной таким образом пластины, подвергается уплотнению тем материалом, который образует матрицу используемого в данном случае термоконструкционного композиционного материала. Это уплотнение осуществляется известным образом при помощи химической инфильтрации в парообразной фазе или так называемым жидким способом, то есть путем пропитки предварительно отформованной заготовки предшественником данной матрицы в жидком состоянии и последующего преобразования этого предшественника в матрицу. После уплотнения упомянутая кольцевая пластина подвергается механической обработке для доведения ее размеров до окончательных значений и для формирования вырезов, которые после набора таких кольцевых пластин в пакет в совокупности будут образовывать упомянутые канавки 23 и щели 23а.

По периметру втулки 20 выполнены канавки 23, поперечное сечение которых имеет форму ласточкина хвоста. Эти канавки предназначены для того, чтобы вставлять в них основания лопастей 10 и обеспечить таким образом соединение этих лопастей с втулкой, как об этом будет более подробно сказано в последующем изложении. Упомянутые канавки 23 проходят в осевом направлении по всей длине втулки 20 и равномерно распределены по окружности этой втулки. В кольцевых пластинах 21 наибольшего наружного диаметра упомянутые канавки 23 сообщаются с наружным пространством через щели 2За, ширина которых практически точно соответствует толщине той или иной лопасти. Каждая кольцевая пластина 21 изготавливается индивидуально из термоконструкционного композиционного материала. Для этой цели может быть использована исходная заготовка волокнистой структуры в форме пластины, из которой вырезается кольцевая предварительно отформованная заготовка. Упомянутая исходная заготовка волокнистой структуры изготавливается, например, путем набора пакета из двумерных плоских слоев волокнистой структуры, представляющих собой, например, полотнища из волокон или нитей, куски ткани и т.п., и соединения этих слоев между собой при помощи иглопробивания, как это описано, например, в патенте Франции FR-A-2584106. Кольцевая предварительно отформованная заготовка, вырезанная из подготовленной таким образом пластины, подвергается уплотнению тем материалом, который образует матрицу используемого в данном случае термоконструкционного композиционного материала. Это уплотнение осуществляется известным образом при помощи химической инфильтрации в парообразной фазе или так называемым жидким способом, то есть путем пропитки предварительно отформованной заготовки предшественником данной матрицы в жидком состоянии и последующего преобразования этого предшественника в матрицу. После уплотнения упомянутая кольцевая пластина подвергается механической обработке для доведения ее размеров до окончательных значений и для формирования вырезов, которые после набора таких кольцевых пластин в пакет в совокупности будут образовывать упомянутые канавки 23 и щели 23а. Кольцевые пластины 21 жестко связываются между собой по вращательному движению относительно оси А данной воздушной турбины при помощи винтов 26, которые проходят в осевом направлении через все кольцевые пластины, образующие втулку данной воздушной турбины. Упомянутые винты 26 изготавливаются путем механической обработки из блока, изготовленного из термоконструкционного композиционного материала. Упомянутый фланец 30, который закрывает проходы 11 между лопастями со стороны, противоположной зоне входа в турбину газовой среды, изготавливается из термоконструкционного композиционного материала путем уплотнения матрицей предварительно отформованной волоконной заготовки. Эта предварительно отформованная заготовка изготавливается, например, путем набора пакета плоских двумерных слоев волокнистой структуры и их соединения между собой с использованием технологии иглопробивания. В представленном на приведенных в приложении фигурах примере реализации воздушной турбины в соответствии с предлагаемым изобретением упомянутый фланец 30 имеет толщину, которая непрерывным образом возрастает от его периферийной части и вплоть до его внутренней окружности. Промежуточная кольцевая пластина 31 может быть вставлена между собственно втулкой 20 и собственно фланцем 30, причем эта промежуточная пластина 31 имеет такой наружный профиль, который позволяет ей на поверхности фланца 30, обращенной внутрь данной воздушной турбины, плавно и без разрывов вписаться в наружную поверхность втулки 20. Упомянутая кольцевая пластина 31 жестко связана по вращательному движению с образующими втулку 20 кольцевыми пластинами 21 при помощи винтов 26, изготовленных из термоконструкционного композиционного материала. Здесь следует отметить, что профиль фланца 30 может быть получен из предварительно отформованной заготовки, полученной из пакета кольцевых наложенных друг на друга слоев волокнистой структуры, наружный диаметр которых постепенно уменьшается.

Кольцевые пластины 21 жестко связываются между собой по вращательному движению относительно оси А данной воздушной турбины при помощи винтов 26, которые проходят в осевом направлении через все кольцевые пластины, образующие втулку данной воздушной турбины. Упомянутые винты 26 изготавливаются путем механической обработки из блока, изготовленного из термоконструкционного композиционного материала. Упомянутый фланец 30, который закрывает проходы 11 между лопастями со стороны, противоположной зоне входа в турбину газовой среды, изготавливается из термоконструкционного композиционного материала путем уплотнения матрицей предварительно отформованной волоконной заготовки. Эта предварительно отформованная заготовка изготавливается, например, путем набора пакета плоских двумерных слоев волокнистой структуры и их соединения между собой с использованием технологии иглопробивания. В представленном на приведенных в приложении фигурах примере реализации воздушной турбины в соответствии с предлагаемым изобретением упомянутый фланец 30 имеет толщину, которая непрерывным образом возрастает от его периферийной части и вплоть до его внутренней окружности. Промежуточная кольцевая пластина 31 может быть вставлена между собственно втулкой 20 и собственно фланцем 30, причем эта промежуточная пластина 31 имеет такой наружный профиль, который позволяет ей на поверхности фланца 30, обращенной внутрь данной воздушной турбины, плавно и без разрывов вписаться в наружную поверхность втулки 20. Упомянутая кольцевая пластина 31 жестко связана по вращательному движению с образующими втулку 20 кольцевыми пластинами 21 при помощи винтов 26, изготовленных из термоконструкционного композиционного материала. Здесь следует отметить, что профиль фланца 30 может быть получен из предварительно отформованной заготовки, полученной из пакета кольцевых наложенных друг на друга слоев волокнистой структуры, наружный диаметр которых постепенно уменьшается. После уплотнения матрицей используемого в данном случае термоконструкционного композиционного материала осуществляется механическая обработка этого фланца с целью доведения его размеров до номинальных значений, а также для получения необходимой формы его профиля. В частности, внутренней кольцевой поверхности 37 этого фланца 30 придается коническая форма для обеспечения возможности монтажа данной воздушной турбины на приводной вал. Соединение фланца 30 с втулкой 20 и их взаимное обездвиживание по вращательному движению относительно оси A обеспечивается при помощи винтов 36, изготовленных из термоконструкционного композиционного материала, которые связывают фланец 30 с пластиной 31. Каждая лопасть 10 воздушной турбины в соответствии с предлагаемым изобретением выполнена в виде тонкой пластины с несколько искривленной поверхностью, контур которой в весьма схематическом виде представлен на фиг. 3. С внутренней стороны, предназначенной для присоединения к втулке 20, каждая лопасть 10 имеет некоторую утолщенную часть, образующую основание лопасти 13. Форма и размеры этой утолщенной части основания лопасти точно соответствуют форме и размерам канавок 23, выполненных во втулке 20. Край лопасти 10, располагающийся со стороны зоны приема газообразной среды данной воздушной турбиной, имеет, начиная от упомянутого уже основания 13, имеет вогнутую искривленную часть 14а, которая заканчивается радиально расположенным выступом, образующим буртик 16. Этот буртик соединяется с концевой кромкой 12 лопасти при помощи второй вогнутой части 14б. Кромка лопасти, противоположная зона входа в турбину газовой среды имеет, начиная с основания 13, радиальную часть 15а, продолжающуюся выпуклой частью 15б, которая следует профилю примыкающих к лопасти поверхностей промежуточной кольцевой пластины 31 и фланца 30. Последовательность выполнения различных этапов технологического процесса, позволяющего изготовить лопасть 10 воздушной турбины в соответствии с предлагаемым изобретением из термоконструкционного композиционного материала, схематически представлена в виде последовательности блоков, показанных на фиг.

После уплотнения матрицей используемого в данном случае термоконструкционного композиционного материала осуществляется механическая обработка этого фланца с целью доведения его размеров до номинальных значений, а также для получения необходимой формы его профиля. В частности, внутренней кольцевой поверхности 37 этого фланца 30 придается коническая форма для обеспечения возможности монтажа данной воздушной турбины на приводной вал. Соединение фланца 30 с втулкой 20 и их взаимное обездвиживание по вращательному движению относительно оси A обеспечивается при помощи винтов 36, изготовленных из термоконструкционного композиционного материала, которые связывают фланец 30 с пластиной 31. Каждая лопасть 10 воздушной турбины в соответствии с предлагаемым изобретением выполнена в виде тонкой пластины с несколько искривленной поверхностью, контур которой в весьма схематическом виде представлен на фиг. 3. С внутренней стороны, предназначенной для присоединения к втулке 20, каждая лопасть 10 имеет некоторую утолщенную часть, образующую основание лопасти 13. Форма и размеры этой утолщенной части основания лопасти точно соответствуют форме и размерам канавок 23, выполненных во втулке 20. Край лопасти 10, располагающийся со стороны зоны приема газообразной среды данной воздушной турбиной, имеет, начиная от упомянутого уже основания 13, имеет вогнутую искривленную часть 14а, которая заканчивается радиально расположенным выступом, образующим буртик 16. Этот буртик соединяется с концевой кромкой 12 лопасти при помощи второй вогнутой части 14б. Кромка лопасти, противоположная зона входа в турбину газовой среды имеет, начиная с основания 13, радиальную часть 15а, продолжающуюся выпуклой частью 15б, которая следует профилю примыкающих к лопасти поверхностей промежуточной кольцевой пластины 31 и фланца 30. Последовательность выполнения различных этапов технологического процесса, позволяющего изготовить лопасть 10 воздушной турбины в соответствии с предлагаемым изобретением из термоконструкционного композиционного материала, схематически представлена в виде последовательности блоков, показанных на фиг. 4 . В качестве исходной заготовки в данном технологическом процессе используется деформируемая волокнистая структура в форме листа или пластины, толщина которой соответствует толщине изготавливаемой в данном случае лопасти воздушной турбины, и которая образована, например, наложением друг на друга нескольких двумерных волокнистых слоев с последующим их скреплением между собой при помощи технологии иглопробивания (FR, патент 2584106A, кл. D 04 H 18/00, 1987 г.), и (FR, патент 2686907A1, кл. D 04 H 3/10, 1993 г.). Из упомянутой выше исходной заготовки, имеющей волокнистую структуру и форму листа или пластины, вырезается предварительно отформованная заготовка, приблизительно воспроизводящая контур изготавливаемой в данном случае лопасти воздушной турбины /этап, обозначенный на фиг. 4 позицией 100/. Затем кромка полученной таким образом предварительно отформованной заготовки, соответствующая расположению основания данной лопасти, расщепляется для введения в полученную щель специальной вставки 1, вокруг которой части волокнистой структуры, располагающиеся по одну и по другую стороны от полученной таким образом щели, загибаются внутрь /этап 101/. Затем упомянутая волокнистая структура подвергается предварительной пропитке смолой и формуется в специальном приспособлении Т для придания ей формы, близкой к необходимой форме, изготавливаемой в данном случае лопасти воздушной турбины в соответствии с предлагаемым изобретением /этап 102/. После структурирования пропитывающей смолы в упомянутом формующем приспособлении получается предварительно отформованная заготовка P данной лопасти. Затем упомянутая смола подвергается пиролизу, остающийся после которого остаток, например, в виде углерода, достаточно прочно связывает между собой волокна заготовки таким образом, что эта предварительно отформованная заготовка P оказывается в состоянии надежно сохранять свою форму. Затем уплотнение этой заготовки может быть продолжено уже вне формующего приспособления, либо продолжая использование жидкого способа, либо с использованием химической инфильтрации в парообразной фазе /этап 103/.

4 . В качестве исходной заготовки в данном технологическом процессе используется деформируемая волокнистая структура в форме листа или пластины, толщина которой соответствует толщине изготавливаемой в данном случае лопасти воздушной турбины, и которая образована, например, наложением друг на друга нескольких двумерных волокнистых слоев с последующим их скреплением между собой при помощи технологии иглопробивания (FR, патент 2584106A, кл. D 04 H 18/00, 1987 г.), и (FR, патент 2686907A1, кл. D 04 H 3/10, 1993 г.). Из упомянутой выше исходной заготовки, имеющей волокнистую структуру и форму листа или пластины, вырезается предварительно отформованная заготовка, приблизительно воспроизводящая контур изготавливаемой в данном случае лопасти воздушной турбины /этап, обозначенный на фиг. 4 позицией 100/. Затем кромка полученной таким образом предварительно отформованной заготовки, соответствующая расположению основания данной лопасти, расщепляется для введения в полученную щель специальной вставки 1, вокруг которой части волокнистой структуры, располагающиеся по одну и по другую стороны от полученной таким образом щели, загибаются внутрь /этап 101/. Затем упомянутая волокнистая структура подвергается предварительной пропитке смолой и формуется в специальном приспособлении Т для придания ей формы, близкой к необходимой форме, изготавливаемой в данном случае лопасти воздушной турбины в соответствии с предлагаемым изобретением /этап 102/. После структурирования пропитывающей смолы в упомянутом формующем приспособлении получается предварительно отформованная заготовка P данной лопасти. Затем упомянутая смола подвергается пиролизу, остающийся после которого остаток, например, в виде углерода, достаточно прочно связывает между собой волокна заготовки таким образом, что эта предварительно отформованная заготовка P оказывается в состоянии надежно сохранять свою форму. Затем уплотнение этой заготовки может быть продолжено уже вне формующего приспособления, либо продолжая использование жидкого способа, либо с использованием химической инфильтрации в парообразной фазе /этап 103/. После завершения уплотнения предварительно отформованной заготовки лопасти данной воздушной турбины она подвергается точной механической обработке контура лопасти, в частности, для того, чтобы сформировать буртик 16 и криволинейные кромки 15, 14, а также кромку 12 /этап 104/. Кольцевой фланец 40 имеет искривленный профиль, соответствующий профилю части 14б кромок лопастей данной воздушной турбины. Этот фланец изготавливается путем уплотнения матрицей волокнистой структуры в виде листа или пластины таким же образом, как и лопасти 10. После завершения уплотнения предварительно отформованной волоконной заготовки фланца 40 она подвергается механической обработке с целью доведения ее размеров до номинальных величин и для формирования вырезов 46, предназначенных для вставления в них буртиков 16 лопастей 10. Сборка воздушной турбины в соответствии с предлагаемым изобретением осуществляется следующим образом. Лопасти 10 зацепляются за фланец 40 путем введения буртиков 16 в выполненные на этом фланце вырезы 46. Затем последовательно набирается втулка 20 путем установки кольцевых пластин 21 друг за другом в нужном порядке с вставлением оснований 13 лопастей 10 в канавки 23 каждой из устанавливаемых кольцевых пластин 21. Далее устанавливается промежуточная кольцевая пластина 31, после чего упомянутые кольцевые пластины 21 и упомянутая промежуточная кольцевая пластина 31 соединяются между собой при помощи винтов 26 из термоконструкционного композиционного материала. Затем устанавливается фланец 30 и завинчиваются винты 36, также изготовленные из термоконструкционного композиционного материала. Здесь следует отметить, что соответствующие канавки 44, 35 могут быть выполнены на внутренних поверхностях фланцев 40 и 30 и в эти канавки могут быть вставлены соответственно кромки 24б и 25б лопастей данной воздушной турбины для того, чтобы обеспечить более надежное закрепление этих лопастей. Удержание в описанном выше собранном состоянии различных конструктивных элементов данной воздушной турбины обеспечивается в результате монтажа этой воздушной турбины на приводном валу 50 /схематически показанном только на фиг.

После завершения уплотнения предварительно отформованной заготовки лопасти данной воздушной турбины она подвергается точной механической обработке контура лопасти, в частности, для того, чтобы сформировать буртик 16 и криволинейные кромки 15, 14, а также кромку 12 /этап 104/. Кольцевой фланец 40 имеет искривленный профиль, соответствующий профилю части 14б кромок лопастей данной воздушной турбины. Этот фланец изготавливается путем уплотнения матрицей волокнистой структуры в виде листа или пластины таким же образом, как и лопасти 10. После завершения уплотнения предварительно отформованной волоконной заготовки фланца 40 она подвергается механической обработке с целью доведения ее размеров до номинальных величин и для формирования вырезов 46, предназначенных для вставления в них буртиков 16 лопастей 10. Сборка воздушной турбины в соответствии с предлагаемым изобретением осуществляется следующим образом. Лопасти 10 зацепляются за фланец 40 путем введения буртиков 16 в выполненные на этом фланце вырезы 46. Затем последовательно набирается втулка 20 путем установки кольцевых пластин 21 друг за другом в нужном порядке с вставлением оснований 13 лопастей 10 в канавки 23 каждой из устанавливаемых кольцевых пластин 21. Далее устанавливается промежуточная кольцевая пластина 31, после чего упомянутые кольцевые пластины 21 и упомянутая промежуточная кольцевая пластина 31 соединяются между собой при помощи винтов 26 из термоконструкционного композиционного материала. Затем устанавливается фланец 30 и завинчиваются винты 36, также изготовленные из термоконструкционного композиционного материала. Здесь следует отметить, что соответствующие канавки 44, 35 могут быть выполнены на внутренних поверхностях фланцев 40 и 30 и в эти канавки могут быть вставлены соответственно кромки 24б и 25б лопастей данной воздушной турбины для того, чтобы обеспечить более надежное закрепление этих лопастей. Удержание в описанном выше собранном состоянии различных конструктивных элементов данной воздушной турбины обеспечивается в результате монтажа этой воздушной турбины на приводном валу 50 /схематически показанном только на фиг. 2/. Этот приводной вал имеет конический уступ 51, который упирается во внутреннюю коническую поверхность кольцевой формы 37 фланца 30, проходит сквозь внутреннее отверстие втулки 20 и выступает за пределы этой втулки своей резьбовой частью 52. Кольцо 53 располагается на кольцевой пластине 21 на том конце втулки 20, который располагается против ее конца, примыкающего к фланцу 30, причем упомянутое кольцо 53 имеет диаметр, достаточно большой для того, чтобы закрыть собой канавки 23. Взаимное сжатие кольцевых пластин 21, 31 и фланца 30 обеспечивается при помощи гайки 55, навинченной на резьбовую часть 52 упомянутого приводного вала и воздействующей с определенным прижимающим усилием на упомянутое кольцо 53 при помощи другого кольца 56, причем упомянутые кольца 53 и 56 упираются друг в друга своими соответствующими коническими поверхностями. Удержание на предназначенном для него месте фланца 40 обеспечивается просто уже упоминавшимся выше зацеплением его за буртики 16 лопастей данной воздушной турбины. Крепление фланца 40 к лопастям турбины в качестве возможного варианта реализации может быть выполнено путем приклеивания, сопровождающегося упомянутым выше зацеплением буртиков лопастей за вырезы, выполненные в этом фланце, или без такого механического зацепления. После приклеивания поверхности фланца 40 к кромкам лопастей 10 предпочтительным может оказаться реализация цикла химической инфильтрации в парообразной фазе для того, чтобы определенным образом уплотнить выполненное клеевое соединение и установить непрерывность или сплошность матрицы используемого в данном случае термоконструкционного композиционного материала в зонах стыковки склеенных друг с другом деталей. Опять-таки в качестве возможного варианта реализации и в той мере, в какой эффективное удержание в заданном положении лопастей данной воздушной турбины обеспечивается их монтированием на втулке этой турбины и их вставлением в канавки, выполненные на внутренних поверхностях фланца 30, фланец 40 может быть выполнен в виде статической детали, то есть в виде детали, не связанной по вращательному движению с остальной частью данной воздушной турбины и остающейся неподвижной.

2/. Этот приводной вал имеет конический уступ 51, который упирается во внутреннюю коническую поверхность кольцевой формы 37 фланца 30, проходит сквозь внутреннее отверстие втулки 20 и выступает за пределы этой втулки своей резьбовой частью 52. Кольцо 53 располагается на кольцевой пластине 21 на том конце втулки 20, который располагается против ее конца, примыкающего к фланцу 30, причем упомянутое кольцо 53 имеет диаметр, достаточно большой для того, чтобы закрыть собой канавки 23. Взаимное сжатие кольцевых пластин 21, 31 и фланца 30 обеспечивается при помощи гайки 55, навинченной на резьбовую часть 52 упомянутого приводного вала и воздействующей с определенным прижимающим усилием на упомянутое кольцо 53 при помощи другого кольца 56, причем упомянутые кольца 53 и 56 упираются друг в друга своими соответствующими коническими поверхностями. Удержание на предназначенном для него месте фланца 40 обеспечивается просто уже упоминавшимся выше зацеплением его за буртики 16 лопастей данной воздушной турбины. Крепление фланца 40 к лопастям турбины в качестве возможного варианта реализации может быть выполнено путем приклеивания, сопровождающегося упомянутым выше зацеплением буртиков лопастей за вырезы, выполненные в этом фланце, или без такого механического зацепления. После приклеивания поверхности фланца 40 к кромкам лопастей 10 предпочтительным может оказаться реализация цикла химической инфильтрации в парообразной фазе для того, чтобы определенным образом уплотнить выполненное клеевое соединение и установить непрерывность или сплошность матрицы используемого в данном случае термоконструкционного композиционного материала в зонах стыковки склеенных друг с другом деталей. Опять-таки в качестве возможного варианта реализации и в той мере, в какой эффективное удержание в заданном положении лопастей данной воздушной турбины обеспечивается их монтированием на втулке этой турбины и их вставлением в канавки, выполненные на внутренних поверхностях фланца 30, фланец 40 может быть выполнен в виде статической детали, то есть в виде детали, не связанной по вращательному движению с остальной частью данной воздушной турбины и остающейся неподвижной. Воздушная турбина в соответствии с предлагаемым изобретением в том виде, в каком она схематически показана на фиг. 1 и 2, была изготовлена из термоконструкционного углерод-углеродного композиционного материала типа C-C. Эта воздушная турбина имела диаметр 950 мм и ширину в осевом направлении 250 мм. Она была использована для всасывания газа при температуре 1200oC при скорости вращения порядка 3000 оборотов в минуту и обеспечивала при этом производительность порядка 130000 кубометров газа в час. По сравнению с металлической воздушной турбиной тех же габаритных размеров предлагаемая воздушная турбина из термоконструкционного композиционного материала весит примерно в пять раз меньше, имея собственный вес порядка 40 кг, тогда как аналогичная металлическая воздушная турбина весит примерно 200 кг. Такая масса воздушной турбины из металла практически ограничивает допустимую скорость ее вращения величиной порядка 800 оборотов в минуту, что значительно меньше, чем для воздушной турбины, изготовленной из композиционного материала типа C-C.