Покраска самолетов: как красят самолеты?

Вопрос этот далеко не праздный. Где и как красят самолеты и вертолеты? Как часто это случается с другими технологиями, в России все происходит несколько иначе, чем во всем мире. Там, крупные авиакомпании, как правило, имеют свои собственные подразделения или департаменты для покраски авиатехники. В случае, когда мощности не заняты покраской своих собственных машин, такое подразделение берет сторонние заказы.

В России, самолеты довольно часто переходят из одной компании в другую. Идет покупка, или лизинг, в общем, ливреи часто приходится менять. А дело это трудоемкое и весьма затратное.

Так уж сложилось исторически, что покрасочные ангары для крупной авиатехники имеют только авиаремонтные заводы, и заводы по изготовлению самолетов (вертолетов). Небольшие частные самолеты и вертолеты можно покрасить в автомобильных покрасочных камерах. Конечно, последнее время стали появляться специализированные фирмы для покраски крупногабаритной авиатехники.

Например, фирма «АТ-Дизайн» имеет свой покрасочный комплекс в подмосковном аэропорту «Быково». Размеры площадей фирмы позволяют ей красить самолеты типа Ил-76, Boeing 737 и 757. Есть огромный ангар у ульяновской фирмы «Спектр-Авиа», готовый принять гиганта Ан-124. Соответственно они могут красить ВС любого размера.

Наследство Аэрофлота

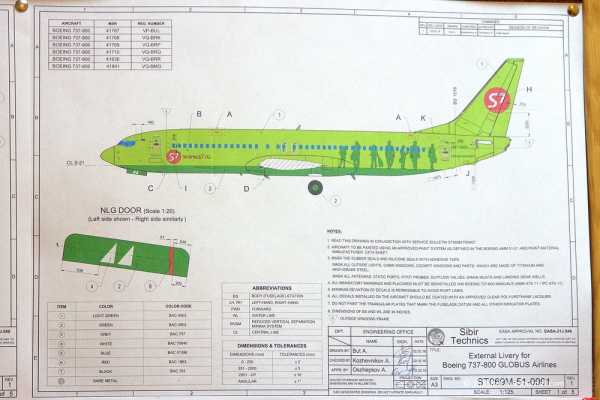

Если раньше, в 90-х годах после дележки наследия советского Аэрофлота, все самолеты были окрашены очень однообразно, и порой лишь название компании-владельца отличали их друг от друга, то сейчас авиакомпании стараются выделить свою технику. Ярко зеленые, салатного цвета самолеты авиакомпании S7 хорошо знают в аэропортах всего мира. А в основном, наши авиакомпании (вероятно из экономии) не балуют нас богатством окрасок (ливрей) своих бортов. Компания «Россия» имеет очень бедную и простую окраску. Когда видишь пролетающий низко самолет этой компании, кажется, что самолет имеет очень глупую улыбку, но конечно это субъективное мнение автора. Порой приходится часто фотографировать самолеты в аэропортах или на глиссаде (так называемый споттинг), и конечно, «иностранцы» видны, и определяемы издалека.

Но вернемся непосредственно к покраске. Покраска борта только что вышедшего с заводского ангара, конечно же, проще, и менее трудоемка. Чаще борта перекрашиваются. Либо после долгой эксплуатации, либо при смене ливреи. Ливрею самолет меня при смене авиакомпании, или в случае ребрендинга компании.

Авиатехнику, для начала, закатывают в смывочный цех. В нем самолет или вертолет готовят к снятию старой краски. Глушатся все отверстия, в которые может попасть вода или смывка. Затем самолет полностью покрывается специализированной жидкостью – «смывкой». Это очень агрессивный к краске состав, буквально за считанные часы разъедает старую краску. Она вспучивается и отходит лоскутами и пластами. Разумеется, чем больше слоев краски и лаков было нанесено, тем этот процесс происходит дольше.

Смывают старое покрытие струями горячей воды под давлением. Сложные места очищают специальными резиновыми шпателями. При работе со смывкой, очень важно защитить все места и детали, которые агрессивная смывка может повредить. Разъедает она не только краску, но и много что еще. Во времена работы на авиаремонтном заводе, автор этих строк не раз видел, и принимал участие в процессе покраски авиатехники.

И вот, самолет (или вертолет) предстаёт в первозданном, заводском виде. Из помывочного ангара, технику перекатывают в покрасочный бокс. Это специальный ангар, в котором должны соблюдаться особые условия. Определенная температура и влажность, системы очистки воздуха, специальные компрессора для приточной и вытяжной вентиляции. Чем лучше оборудование и чем точнее соблюдаются специальные условия, тем качественнее и долговечнее лакокрасочный слой.

Далее техника грунтуется (как правило, не одним слоем) специальным грунтом. После чего тщательно вышлифовывается. Сглаживаются небольшие бугорки, заполняются впадины. На глянцевой поверхности уже окрашенного борта, все неровности будут отчетливо видны. Самолет готов к покраске.

Наносится основной, базовый цвет, зачастую это белый цвет. Краску наносят в несколько приемов, и в зависимости от технологии, в несколько слоев.

Чем красить самолет?

Краска, которая используется в авиации специальная полиуретановая. Она имеет два основных компонента: сама краска и отвердитель, плюс специальные добавки, разбавители разжижители. Мировыми лидерами по выпуску авиационных специальных красок являются две фирмы, голландская Akzo Nobel и британская PPG Aerospace. Хорошо известна и французская компания производитель DuPont. Конечно, все комплектующие химические составляющие процесса покраски должны быть строго одной фирмы.

После высыхания базового слоя начинается, пожалуй, самая трудоемкая операция маскИрования техники, т.е. нанесения на поверхность всевозможных масок и трафаретов. Они должны закрыть те части, которые не нужно окрашивать дальше. В зависимости от цветовой схемы окраски, такая операция производится несколько раз. Все операции с последующей краской, производят с промежуточной просушкой каждого слоя. В зависимости от сложности ливреи, обилия знаков и надписей, размера ВС, процесс окраски может занять от 3-4 дней, до недели и больше.

При необходимости, после окончания всех этапов покраски, на ВС наносят слой защитного глянцевого лака. Он усиливает атмосферостойкие качества покрытия, выравнивает глянцевость покраски, и придает технике парадный «товарный» вид.

Толщина готового ЛКП (лакокрасочного покрытия), при использовании хороших современных полиуретановых компонентов, не превышает 0,2 мм. И весит такое покрытие, к примеру, на B 737, около 115 кг.

Надеюсь, что в ближайшем будущем мы увидим в нашем небе не только стандартные расцветки бортов – белый верх, темный низ, а и яркие, интересные ливреи хороших компаний.

Покраска самолета видео

Ливреи самолетов

Специально для avia.pro Валерий Смирнов

avia.pro

Как красят самолеты — Как это сделано, как это работает, как это устроено

В этом году мне повезло увидеть как собирают самолеты, а сегодня я расскажу о том, как их красят. Процесс этот не менее интересный, чем сборка, и для того, чтобы узнать как это происходит, я отправился в Ульяновск, где запечатлел нанесение особой ливреи на самолет авиакомпании NordStar, посвященной Зимней универсиаде 2019, которая пройдет в Красноярске..

Сегодня в специальном репортаже для kak_eto_sdelano я расскажу, как самолет получает свою фирменную ливрею.

В России всего несколько покрасочных ангаров для самолетов. Один из них находится рядом с аэропортом Восточный в Ульяновске. Здесь обслуживаются воздушные суда почти всех авиакомпаний России.

Ульяновский ангар — один из старейших, существующий еще с советских времен. Его размеры позволяют красить одновременно до четырех небольших самолетов.

Однако и большие самолеты помещаются в этом помещении без особых проблем. Так здесь красили самые большие советские самолеты Ан-124 Руслан, а также Boeing-747 и Airbus A380.

Но в этот раз мы узнаем как проходит процесс покраски среднемагистральный Boeing-737-800 авиакомпании NordStar. Лайнер необычный — он будет раскрашен в фирменном стиле XXIX Всемирной зимней Универсиады 2019..

Перед тем, как приступить к покраске, самолет проходит процедуру приемки и осмотра.

Новая ливрея будет содержать эмблему зимней универсиады — U-Лайку, символ верности, дружелюбия и неукротимой энергии, а также логотип компании «Норникель» — Генерального партнера XXIX Всемирной зимней универсиады 2019.

По словам специалистов, процесс занимает в среднем 10 дней, на этот самолет уйдет до 500 литров лакокрасочных материалов. Лайнер будет полностью перекрашен. На него будет нанесена грунтовка и несколько слоев краски и лака. Но обо всех этих этапах я расскажу подробнее чуть позже.

Когда самолет приходит на окраску с завода, то смывается только верхний слой грунтовки в несколько микрон, которая была нанесена на заводе. Если же происходит вторичная покраска, то борт очищается до металла. Для этого используется специальный реагент, который называют «смывкой».

Это достаточно едкое вещество с резким запахом. При работе со смывкой специалисты работают в спецодежде и в респираторах. Иллюминаторы, шасси, двигатель и другие части, заклеиваются пленкой устойчивой к реагенту.

В процессе смывки прежняя краска отслаивается и кусками отваливается от самолета.

После чего поверхность зачищается до металла, обезжиривается и наносится грунтовка.

Перед грунтовкой тщательно заклеивают все элементы, которые не должны быть окрашены (окна, шасси, антенны, элементы двигателей и т.д.)

Когда грунт высох, опять следует прежняя операция по сушке и обезжириванию, после чего наносят базовый слой краски.

Затем подготавливают трафареты. Они вырезаются на плоттере, и наклеиваются на корпус перед нанесением ливреи.

Над этим работает целый дизайнерский отдел. Специалисты тщательно просчитывают все детали на 3D модели самолета, чтобы трафареты были наклеены правильно, и не было перекоса при нанесении рисунка.

Так как фюзеляж имеет круглую форму, для правильной наклейки трафаретов используется лазер, который дает точную линию.

Для нанесения новой ливреи применяется краска, которая полимеризуется и образует своеобразную пленку, которая улучшает аэродинамику самолета.

Некоторые части самолета не предназначенные к покраске заклеивают плотной бумагой, запасов которой в ангаре достаточно много. Кстати, на один самолет уходит до двух-трех километров подобной бумаги.

Передняя часть самолета и киль боинга будут представлять собой изображение U-Лайки — символа Зимней универсиады 2019.

Облако мелкодисперсной краски окутывает место покраски, потому, если стоять недалеко от маляра, то есть риск получить налет краски на фототехнику.

Еще один интересный факт — процесс покраски борта электростатический, то есть у краски и корпуса самолета разноименные заряды, потому краска притягивается и ложится более равномерно.

При каждом этапе покраски одновременно работает до 20 маляров и специалистов, чтобы слои грунта и краски ложились и высыхали одновременно на нужной поверхности самолета.

Кроме телескопических платформ используются такие самоходные тележки с подъемной платформой, работающие от электричества.

Для того, чтобы достать до самых труднодоступных мест на киле и верхних частей самолета используются такие телескопические платформы, на которых можно подняться под самый верх ангара, если нужно. А высота здесь составляет около 30 метров. В работе используется сразу четыре платформы, по две на каждую сторону борта.

Двигатели заклеиваются более тщательно, иначе при попадании краски они могут испортиться.

Ливрея и изображения с U-Лайкой наносятся поэтапно, сперва окрашивается одна часть, затем, после высыхания краски другая часть. С первого взгляда кажется, что рисунок U-лайки не получился.

Однако через некоторое время у символа Универсиады проявляются более четкие формы

U-Лайка будет изображена на обоих сторонах киля.

После того, как большая часть ливреи готова, на корпус самолета наклеивают наклейки авиакомпании NordStar и символы Зимней универсиады 2019. Наклейки также, как и трафареты распечатываются на плоттере.

Процесс нанесения ливреи занимает три дня, после чего на самолет наклеиваются технологические наклейки. Расположение таких наклеек на корпусе строго регламентировано компанией-производителем самолетов.

Покраска самолета не всегда проходит идеально, потому маляры исправляют небольшие дефекты и кое-где подкрашивают кисточкой.

Когда краска высыхает, с корпуса удаляют бумагу.

Также ливрея содержит символику международной федерации студенческого спорта – FISU, под эгидой которой проводятся все студенческие олимпийские игры. Символика состоит из латинской буквы U (Universiade), она же использована и в имени U-Лайки, а также пяти звезд – символов пяти континентов, цвета которых присутствуют во всех флагах стран мира.

А вот и рисунок U-Лайки в полной красе.

После того, как ливрея готова, и все наклейки на месте, следует последний этап покраски — нанесение прозрачного лака, который создаст дополнительную защиту ливреи в процессе эксплуатации самолета.

Лаковое покрытие также обеспечивает хорошую аэродинамику и устойчиво к ультрафиолетовому излучению, метеоусловиям и воздействия противообледенительной жидкости.

После того, как лак высох, самолет закатывают и взвешивают на специальных весах, чтобы узнать сколько он весит после покраски. Как я говорил выше, самолет тяжелеет примерно на 100 кг.

Под каждую стойку шасси помещаются весы, после чего суммируются цифры на всех весах.

Остается последний этап — выкатка самолета в сторону аэропорта, откуда он вылетает в порт приписки — Красноярск, а затем отправляется в рейс

Справа видно здание ульяновского аэропорта.

Теперь и вы знаете, как красят самолеты!

Жми на кнопку, чтобы подписаться на «Как это сделано»!

Если у вас есть производство или сервис, о котором вы хотите рассказать нашим читателям, пишите Аслану ([email protected]) и мы сделаем самый лучший репортаж, который увидят не только читатели сообщества, но и сайта Как это сделано

Подписывайтесь также на наши группы в фейсбуке, вконтакте, одноклассниках, в ютюбе и инстаграме, где будут выкладываться самое интересное из сообщества, плюс видео о том, как это сделано, устроено и работает.

Жми на иконку и подписывайся!

— http://kak_eto_sdelano.livejournal.com/

— https://www.facebook.com/kaketosdelano/

— https://www.youtube.com/kaketosdelano

— https://vk.com/kaketosdelano

— https://ok.ru/kaketosdelano

— https://twitter.com/kaketosdelano

— https://www.instagram.com/kaketosdelano/

Официальный сайт — http://ikaketosdelano.ru/

Мой блог — http://aslan.livejournal.com

Инстаграм — https://www.instagram.com/aslanfoto/

Facebook — https://www.facebook.com/aslanfoto/

Вконтакте — https://vk.com/aslanfoto

kak-eto-sdelano.livejournal.com

Как перекрашивают самолеты: подробный репортаж – FrequentFlyers.ru

В последние несколько недель тема смены ливреи самолетов стала в силу определенных причин весьма актуальной, поэтому мы решили подробнее рассказать вам о том, как же происходит этот процесс. Корреспондент FrequentFlyers.ru побывал в техническом центре «S7 Инжиниринг» на базе 411-го авиаремонтного завода в Минеральных водах, где как раз перекрашивали «Боинги-737-800» Utair в ливрею S7 Airlines.

Вообще слово «ливрея» обозначает форму для слуг и придворных, как правило у каждого господина она была своя и содержала геральдические символы. Именно по этой аналогии слово стало использоваться в английском языке в значении «раскраска самолетов», а в русский язык перекочевало уже как калька. На самом деле по-русски правильно говорить именно «раскраска», а «ливрею» настоящие филологи считают «ложными друзьями переводчика», примерно как «экспертизу» в значении «опыт, квалификация» от английского «expertise». Но это у филологов, а нам понятно — и слава богу.

Боинг-737-800 S7 Airlines в процессе перекраски. Многоэтажные леса позволяют добраться до любой части самолета. По верхним ярусам можно ходить только со страховочным поясом. Бумагой тщательно укрыто все, на что не должна попасть краска: основной цвет фюзеляжа уже нанесен.

Схему раскраски придумывают, как правило, рекламные агентства, однако финальную документацию для зарубежных самолетов имеют право разрабатывать только определенные организации, имеющие специальный сертификат EASA, поскольку самолет, помимо красивой раскраски, должен также соответствовать определенным требованиям, например, существуют определенные стандарты нанесения служебных надписей, регистрационных номеров и так далее.

Листы тщательно заклеены скотчем: краска распыляется во все стороны, так что леса приобретают цвет самолета.

Почти всегда первоначальная покраска борта происходит на заводе-изготовителе: «голые» самолеты не летают как из соображений безопасности (краска выполняет функцию защиты металла от внешних воздействий), так и из юридических: без определенного набора опознавательных знаков борт не выпустят из первого же аэропорта, на котором он совершит посадку.

Поросенок Петр улетает из Минеральных Вод на Як-40. Раньше завод специализировался именно на этих ВС.

Однако самолеты очень редко всю жизнь летают в одной авиакомпании — они, как правило, принадлежат лизингодателям и, по сути, сдаются в аренду, периодически происходит «ротация» бортов: кто-то отказывается от возрастных самолетов, кто-то выводит тот или иной тип из эксплуатации, стремясь к однородности флота, кто-то сокращает маршрутную сеть, а кто-то и вовсе закрывается. Поэтому самолеты переходят из одних авиакомпаний в другие, и при этом происходит их перекраска.

Значимая часть регномера (VQ-BMG) еще в цветах UTAir, створки носовой стойки перекрашивают в последнюю очередь.

Значимая часть регномера на створке шасси после перекраски.

Первым делом борт загоняют в покрасочный ангар и смывают растворителем старую краску, после чего наносится первый слой протравного грунта. Здесь, в Минводах, красят эмалями PPG по схеме «база+лак», то есть, грунт протравной, грунт переходной, краска и лак: благодаря этому слой покрытия тоньше, цвет ярче и окраска долговечнее. Со временем, правда, лак все равно трескается из-за перепадов температур и сжатий-расширений фюзеляжа, так что примерно раз в 6 лет самолет нужно перекрашивать заново; на облезлой машине летать нельзя, поскольку, как мы уже сказали, краска выполняет важную защитную функцию.

Картинки тщательно “выклеивают” наклейками.

Все окна, отверстия, выступающие элементы и т.п. тщательно изолируют при помощи пленки, бумаги и скотча. Затем наносят основной цвет фюзеляжа: технология тут примерно такая же, как и при окраске автомобиля — эмаль разбавляют растворителем и подают в краскопульт вместе со сжатым воздухом, она равномерно распыляется выверенными движениями, затем растворитель испаряется, а краска остается. Дополнительно используется электростатическая технология: к фюзеляжу подводят отрицательный заряд, к банке с краской положительный, и краска, притягиваясь, лучше ложится, не образуя лишних “облаков” в воздухе.

Компрессор, шланги и банки с краской, а также средства химзащиты: без них никуда!

Кстати, многие маляры в свободное время подрабатывают в автомастерских и там специалисты по покраске самолетов особенно ценятся, поскольку требования по качеству окраски здесь гораздо выше — не должно быть никаких дефектов, знакомых, пожалуй, каждому, кто хоть раз делал кузовной ремонт не у официального дилера.

Дефектов окраски может быть великое множество, и все они недопустимы, хотя и могут быть устранены.

Самое сложное — это нанесение текста и изображений. Для этого сначала вырезаются и наклеиваются на фюзеляж поверх базового цвета шаблоны из пленки, это называется маскированием. Затем сверху все закрашивается другим цветом, и после высыхания пленка отдирается — тогда то, что было под ней, сохраняет нужный цвет и форму.

От красной области в итоге останется только заклеенная полоской часть.

То есть, например, нужна красная полоса на двигателе: сначала в этом месте наносится красная краска, затем после высыхания наклеивается полоса из пленки, и теперь весь двигатель можно облить зеленой: когда она высохнет, под пленкой останется ровная красная полоса. Это сложнее, чем сделать трафарет с отверстием в виде полосы, но иначе сделать контуры всех элементов изображения четкими не получилось бы.

После заклеивания можно полностью красить элемент

При нанесении трафаретов особенно тщательно и ровно особым тонким скотчем проклеиваются края.

Фюзеляж с нанесенными трафаретами поверх базового цвета…

www.frequentflyers.ru

Почему самолеты красят в разные цвета и зачем вообще нужна краска

Ребята, мы вкладываем душу в AdMe.ru. Cпасибо за то,

что открываете эту

красоту. Спасибо за вдохновение и мурашки.

Присоединяйтесь к нам в Facebook и ВКонтакте

Раскраска (цветовое решение) хвоста, крыльев и носа самолета называется ливреей. При этом выбор дизайна «металлической птицы» обусловливается не только креативностью авиакомпании, но и многими другими факторами.

Для своих читателей AdMe.ru разузнал, от чего зависит выбор цвета самолета, почему преимущественно используют белую краску и как происходит процесс окрашивания.

1. Зачем красят самолеты?

Авиакомпания British Airways для своей идентификации разместили на самолете не только надпись компании, но и национальный флаг.

Изменения погодных условий и перепады температуры воздуха влияют на конструкцию самолета и со временем приводят к ее изнашиваемости. Краска же обеспечивает самолету дополнительное защитное покрытие, а также делает его поверхность более гладкой.

В наше время большинство авиакомпаний использует цветную краску как дополнительный элемент брендирования. Нанесенный логотип и прочая маркировка помогают различать самолеты между собой как сотрудникам аэропортов, так и самим пассажирам.

2. Как красят самолеты?

Количество краски зависит от размеров самолета. Так, например, на покраску Boeing 747 необходимо около 189 л, а вес этой краски на самолете составляет 136 кг.

Процесс покраски выглядит следующим образом. Конструкцию очищают от мелких деталей, плотно закрывают люки и дверные отсеки и тщательно промывают поверхность. После высыхания протирают обезжиривателем, а неровности зашпаклевывают. Далее самолет покрывают грунтовкой, затем — краской и лаком. Заключительным слоем является синтетическая эмаль: она полирует все слои и неровности.

В целом на покраску самолета уходит 5–6 дней. Работники в защитных костюмах и масках наносят краску специальным распылителем. Мелкие детали прорисовываются вручную или наносятся с помощью трафарета после высыхания основного слоя.

3. Почему большинство самолетов окрашено в белый цвет?

Самолеты окрашивают в белый цвет по нескольким причинам. Во время полета самолет поднимается высоко в небо, где температура воздуха значительно отличается от той, что на земле. Поэтому как для комфорта пассажиров на борту, так и для полноценной работы двигателей и механизмов аэробуса, важно сохранять максимально нейтральную температуру самой конструкции. Более яркие цвета будут притягивать к себе дополнительное тепло, белый же цвет, наоборот, отражает свет.

Также на белом цвете легче заметить мелкие неполадки и трещины, что значительно облегчает работу технического персонала, который проверяет пригодность самолета к полету.

Третья причина выбора белого цвета — коммерческая. Авиакомпании легче продать свой старый лайнер белого цвета другой компании, так как новому владельцу не понадобятся дополнительные расходы на обновление цвета.

4. Для каких рейсов делают цветные самолеты?

www.adme.ru

Как красят самолеты | Авиатранспортное обозрение

За время, прошедшее с момента распада единого советского «Аэрофлота» на множество авиакомпаний рынок авиаперевозок России претерпел значительные изменения — в самых разных проявлениях. В том числе и в позиционировании перевозчиков, укреплении их торговых марок. Если в начале 90-х аэропорты страны заполняли окрашенные в однообразной бело-синей гамме «Аэрофлота» воздушные суда, на которых поверх небрежно затертого названия советского авиаперевозчика выписывались названия новых компаний, то в последние годы в условиях обострившейся конкуренции и борьбы за пассажира лидеры рынка не жалеют средств на разработку новых, ярких и запоминающихся схем окраски своих самолетов.

Именно поэтому отечественный рынок покраски авиатехники переживает период расцвета. Об этом свидетельствуют не только заявления представителей российских предприятий, занимающихся этим видом деятельности, но и тот факт, что именно им отечественные эксплуатанты стали доверять наружное оформление самолетов западного производства и нанесение технологически сложных покрытий — таких, как, например, используемые в новой схеме «Аэрофлота». Впрочем, несмотря на работу преимущественно западными материалами и оборудованием, российские «малярки» эволюционируют все-таки со своей, российской, спецификой.

Национальные особенности

Основное отличие российского рынка покраски самолетов от западного заключается в том, что за рубежом производственные мощности, на которых проводят малярные работы, равно как и сами центры ТОиР по большей части принадлежат авиакомпаниям. Так, в распоряжении хорошо знакомой отечественным авиакомпаниям немецкой Lufthansa Technik (входит в Lufthansa Group) есть несколько малярных ангаров, разбросанных по всему миру. По словам представителей этой компании, на ее долю приходится порядка 30% всего европейского и около 10% мирового рынка работ по покраске авиатехники.

В России исторически сложилась иная ситуация. Авиаремонтные заводы, в состав которых входят покрасочные комплексы (хотя они могут быть выделены и в отдельное юрлицо), прямого отношения к перевозчикам не имеют. «Как правило, за рубежом сервисные центры создавались при основном заказчике», — отмечает Андрей Рыбин, генеральный директор «АТ-Дизайн», компании, управляющей покрасочным комплексом в московском аэропорту «Быково». Поэтому если на Западе у таких предприятий нет проблем с поиском клиентской базы — значительную долю заказов дают работы в интересах «родной» авиакомпании, — то отечественным заводам приходится сложнее.

Различные авиаремонтные заводы специализируются на техобслуживании и ремонте (ТОиР) разных типов воздушных судов, поэтому красить они берутся только ту авиатехнику, вместить которую может их малярный ангар. Например, Ростовский завод ГА # 412 ориентирован на ремонт турбовинтовых самолетов типа Ан-24, Ан-26, Ан-12 и турбореактивных Ту-134. Соответственно и красят на его мощностях в основном эти машины. У Быковской авиасервисной компании, расположенной в «Быково» и специализирующейся на ремонте Як-42 и Ил-76, ангары побольше, поэтому «АТ-Дизайн» работает не только с этими типами самолетов, но и с Ту-154, Ту-204, западными машинами семейства Boeing 737 и 757, небольшими самолетами деловой авиации. Под покраску широкофюзеляжных лайнеров строился довольно большой ангар компании «Спектр-Авиа» в Ульяновске, вызывающий белую зависть у профессионалов. Первоначально здесь планировалось красить самолеты семейства Ан-124 и Ту-204, однако сегодня ульяновцы работают практически со всеми типами самолетов — были бы заказы.

Из-за того что большинство российских покрасочных комплексов является частью авиаремонтных заводов, при ТОиР работы по покраске зачастую отходят на второй план — по крайней мере, так считают представители «независимых» компаний, для которых окраска воздушных судов является основным бизнесом.

По их мнению, когда завод не укладывается в заявленные сроки ремонта, он просто вынужден экономить время на «малярке», вследствие чего нередко страдает качество покрасочных работ.

Но с этим мнением категорически не согласны руководители самих авиаремонтных предприятий.

Как правило, авиакомпании стараются совмещать покраску воздушного судна с проведением работ по ТОиР. Пригнать машину только на покраску перевозчик решается лишь при смене владельца самолета либо обновлении корпоративной символики всей компании. Как объяснил корреспонденту АТО г-н Рыбин, жесткого регламента по срокам обновления покраски самолетов либо ресурсным показателям для покрытия не существует. Традиционно западные покрасочные комплексы и поставщики красок предоставляют своим клиентам гарантийный срок — обычно это один год и тысяча часов налета. Поскольку на Западе самолет на C-Check приходит в среднем через каждые три тысячи часов налета, получается, что эта форма ТО проводится примерно раз в год, тогда же самолет и перекрашивают. В России сложилась похожая ситуация: авиатехнику красят только во время проведения ремонта. Например, самолет Ил-76 подвергается покраске где-то раз в три года, все это время покрытие держится. «К нам приходили на покраску Ан-124, которые мы же красили пять лет назад. И несмотря на то что стандартный гарантийный срок полиуретановой краски у нас 12 месяцев, на тех машинах покрытие было в неплохом состоянии», — утверждает замдиректора по маркетингу «Спектр-Авиа» Александр Озолин.

Еще одна особенность российской индустрии воздушных перевозок — присутствие на рынке большого числа авиакомпаний, эксплуатирующих лишь несколько машин. Для таких операторов высокие расходы на качественную покраску нежелательны, поэтому они предпочитают услуги покрасочных компаний, у которых нет даже собственного ангара. На солнце все это, конечно, блестит, но вот сколько такое покрытие продержится, сказать сложно. По образному выражению участников рынка, некоторые компании берутся красить самолеты чуть ли не в полете.

Чем красить?

Теоретически эксплуатант для покраски своего воздушного судна может выбрать два типа краски: акриловую и полиуретановую. Но на практике для турбореактивных самолетов практически всегда используются полиуретановые смеси, тогда как акриловую краску применяют для турбовинтовых машин. «Выбор краски зависит от того, как авиакомпания эксплуатирует самолет и как ее руководители считают свои эксплуатационные расходы. Полиуретан используется не только для красоты, но и для экономии топлива, потому что такое покрытие уменьшает сопротивление воздуха», — объясняет коммерческий директор Ростовского завода ГА # 412 Николай Новиков.

В свое время в «АТ-Дизайн» попытались оценить экономию топлива от применения полиуретанового покрытия — получилось до 5-8%. Для этого сравнили налет самолета и расход топлива за год до и после покраски полиуретаном выбранной машины. «Конечно, на эти показатели сильно влияют загрузка самолета в тот или иной период, тип маршрута, погодные условия. Но если проанализировать налет за год, а это порядка 3 тыс. часов, то можно сделать определенные выводы», — рассказывает Андрей Рыбин. Похожие расчеты делали и в Ульяновске на «русланах» авиакомпании «Волга-Днепр». По данным Александра Озолина, экономия достигла 5-7%, а это означает, что расходы на окраску окупают себя уже через 900-1200 часов налета.

Акриловые краски производят в России, а вот полиуретановые приходится покупать за рубежом: хотя в 90-х гг. отечественная промышленность и пыталась освоить производство полиуретановых красок для авиапрома, ее продукция оказалась невостребованной. Сегодня наиболее мощно на отечественном рынке представлена голландская компания Akzo Nobel и английская PPG Aerospace, которые контролируют значительную часть мирового рынка. Именно у них отечественные центры ТОиР закупают краску и обучают свой персонал. «Есть и другие производители — например, компания Dupont. Существует краска для самолетов деловой авиации — очень дорогая и сложная в применении», — пояснил Андрей Рыбин. Для работы с полиуретановыми красителями по настоятельной рекомендации их производителей используется специализированное западное оборудование.

По словам Николая Новикова, наружная покраска самолета акриловой краской в Ростове-на-Дону занимает три-четыре дня (включая подготовку самолета к покраске, нанесение грунта и всех трафаретов). Работа с полиуретановыми покрытиями требует от 10 до 15 дней — сроки зависят от сложности цветовой схемы и применяемой технологии. Различается и стоимость работ. Например, средняя стоимость покраски акрилом Ту-134 составляет порядка 17-20 тыс. долл., а полиуретановое покрытие обойдется заказчику уже в 40-50 тыс. долл.

Самым трудоемким типом цветовой схемы для полиуретановых покрытий из всех используемых российскими перевозчиками остается новая раскраска самолетов «Аэрофлота».

Пока покраску по новой для отечественных специалистов технологии освоили в Быково и в Ульяновске. На начало мая для «Аэрофлота» в «АТ-Дизайн» было покрашено три Ту-134 и три Ту-154. А в «Спектр-Авиа» по этой технологии в прошлом году красили президентский Ил-96, а затем — пробный Ил-96 для «Аэрофлота».

Чуть позже внедрить новую технологию решили в Ростове-на-Дону: завод взял у «Аэрофлота» пробный заказ на один Ту-134. Ожидается, что работы над этой машиной будут завершены в июле 2004 г. «Из-за расходов на освоение новой технологии на первом самолете мы будем в убытке. Покупка оборудования, обучение персонала в Akzo Nobel, изготовление новых доков и оснастки — все это стоит недешево», — говорит Николай Новиков. Эти инвестиции ростовчане надеются вернуть позже, получив от «Аэрофлота» заказы на перекраску остальных Ту-134. А чтобы стимулировать интерес авиакомпании, покраску по новой схеме одного самолета Ту-134 ростовчане оценили в ту же сумму, что и «АТ-Дизайн», — 50 тыс. долл. «Аэрофлоту» это будет выгодно, он сможет сэкономить на перелетах. Самолеты Ту-134 на внутренних линиях эксплуатируются очень интенсивно, поэтому тому же «Аэрофлоту» нужно, чтобы полный цикл ремонта выполнялся в одном месте, как можно быстрее», — уверен Николай Новиков.

В перспективе эту технологию планируется предлагать и другим авиакомпаниям. По словам г-на Новикова, уже сейчас представители некоторых перевозчиков хотят приехать и посмотреть на то, что в Ростове будет сделано для «Аэрофлота». «Возможно, получится привлечь и операторов самолетов деловой авиации. Мы понимаем, что творится в отрасли, поэтому стараемся предложить как можно более широкий спектр услуг, чтобы самолеты ремонтировали у нас», — говорит г-н Новиков.

Интерес к новым технологиям и серьезные инвестиции в их освоение объясняются и тем, что отечественные покрасочные комплексы ожидают заказов на покраску самолетов западного производства, поступающих в эксплуатацию отечественным авиаперевозчикам, — а здесь придется конкурировать с иностранными фирмами, специализирующимися на покраске. По информации АТО, и на ульяновском «Спектр-Авиа», и на подмосковном «АТ-Дизайн» готовятся перекрашивать самолеты Boeing 757, которые, по некоторым данным, будут эксплуатироваться в московской авиакомпании «ВИМ-Авиа».

Для этого «АТ-Дизайн» недавно прошла сертификацию по нормам ISO 9001, что является обязательным требованием производителей самолетов Airbus и Boeing к покрасочным компаниям, работающим с их машинами.

www.ato.ru

Как красят самолёты: zhzhitel

Как вы думаете, сколько краски уходит на покраску одного самолета? И вообще, как красят самолеты?На самом деле, процесс довольно сложный и интересный. Чтобы посмотреть, как красят самолеты приглашаю вас в Минеральные Воды, где работает покрасочный цех холдинга Engineering — крупнейшего холдинга технического обслуживания воздушных судов западного и отечественного производства в России и СНГ.

2. В состав холдинга Engineering входят предприятия Сибирь Техник и С 7 Инжиниринг. Связь между холдингом и авиакомпанией S7 чувствуется повсюду. Поэтому неудивительно, что мы попали на раскраску борта в самую позитивную ливрею отечественной авиации.

3. В среднем покраска самолета занимает 7 дней, срок зависит от сложности ливреи.

У S7 средняя по сложности ливрея.

4. Боинг, стоящий в цеху — один из шести Boeing 737-800 NG, которые компания S7 Airlines получила в марте и апреле.

5. Когда самолет приходит с завода или от другой авиакомпании, он очищается от краски до металла, для этого используются специальный химический состав — смывка.

Мы приехали на один из промежуточных этапов, когда базовый салатовый цвет уже нанесен, поэтому «голого» самолета на снимках нет.

6. На самолет уходит около 130-200 литров лакокрасочных материалов. Тут нужно оговориться, что это самолет без крыльев, а точнее без крыла. В авиации принято говорить, что крыло у самолета одно и состоит из левого полукрыла и правого полукрыла. Крыло у самолета серое.

7. Существует несколько систем покраски. В данном случае используется система «база-лак». Краску специально для S7 производит американская компания PPG.

8. Вернемся к производственному процессу. После того как самолет зачищен до металла, поверхность моют, обезжиривают и наносят первый слой грунта. Затем происходит сушка, опять обезжиривание и второй слой грунта, причем грунты используются разные, отличающиеся по характеристикам.

Те части, которые на данном этапе не подлежат обработке защищают пленкой и бумагой.

После того, как высох грунт, поверхности вновь обезжиривают и наносят базовый слой краски.

Теперь можно наносить рисунок, как мы помним, у S7 на борту зеленые человечки. Приклеиваем трафареты. После этого все поверхности будут еще раз обезжирены и высушены.

9. Самолет в защитном коконе.

10. Всё, куда не должен попасть следующий слой краски надежно защищено.

11. Если выключить общее освещение , то перед нами предстает какой-то фантастический космический корабль. На этом месте мы сделаем перерыв и вернемся спустя пару часов, когда можно будет наносить следующий слой краски.

12. Продолжаем. Сейчас начнется сам процесс покраски. На мне не случайно защитный костюм и маска. Во время покраски частицы краски могут попасть на одежду. Также защищаю фототехнику. За фото спасибо tankasan.

13. Итак, самолет готов к нанесению очередного слоя.

14. Обратите внимание, на полу цеха местами лужи. Это борьба с пылью путем искусственного повышения влажности.

15. Еще чуть-чуть обезжирим.

16. Готовим краску и заливаем ее в аппарат. Проверяем. Всё готово.

17. Нанесение краски электростатическое, подаем на краску и корпус самолета разноименные заряды, краска притягивается и ложится равномернее, это улучшает качество покрытия и снижает расход.

18. Краска подается по шлангам и распыляется через специальные пистолеты. На салатовом фоне появляется зеленый рисунок.

19. Рабочие работают очень слаженно. Низ у самолета также зеленый.

20. Здесь нужно быть особенно аккуратным. В двигатели ничего попасть не должно.

21. Давайте посмотрим, что получилось. Зеленая краска нанесена, теперь ей нужно несколько часов, чтобы высохнуть.

22. Пока самолет сохнет, поразмышляем, какая ливрея в современной авиации самая простая. Одно из мнений, что это ливрея …ООН.

Если самолет придет с завода белый, то все вроде бы просто. А если он раньше был салатовый или красный, то по сложности процесс практически не отличается. Разве что трафаретов меньше.

23. Утро следующего дня. Краска высохла, основную часть пленки и бумаги уже удалили.

24. Следующим этапом идет нанесение наклеек. Их на самолете десятки, если не сотни.

25. Параллельно поправляют мельчайшие дефекты. Для этого используются вот такие мини-пистолеты.

26. В самых труднодоступных и сложных местах работают кисточкой.

27. В это же время отдирают остатки пленки. Сейчас на наших глазах появляется флаг Российской Федерации.

28. Кажется, что самолет почти готов, но это не так.

29. Надо проверить толщину и качество покрытия.

30. Нормальная толщина краски на самолете — 300 микрометров, это всего лишь в 3-4 раза толще человеческого волоса. Попробуйте выдержать такую толщину на такой огромной поверхности!

Если делать толще слой, то из-за напряжений и деформаций при полете самолета краска может трескаться.

Измерение проводится специальным прибором.

31. После контроля толщины самолет еще раз обезжирят и нанесут два слоя лака с промежуточной сушкой. Лак создает дополнительную защиту и придает блеск.

Мы пока перейдем в соседний ангар, где стоит свежепокрашенный самолет.

32. Какой красавец.

33. Некоторые части самолета красить нельзя. Их натирают до блеска.

34. Холдинг Engineering обслуживает самолеты многих отечественных авиакомпаний, поэтому не удивляйтесь такому соседству. А еще хочется поблагодарить сотрудников Engineering за любовь и заботу об истории отечественной авиации.

35. С предприятия самолет выйдет обновленным не только снаружи, но и внутри. Для этого есть все оборудование и специалисты.

36. Можно поиграть с освещением салона.

37. Придумал новый тренд в авиационной фотографии. Человек-самолет.

38. Возвращаемся в цех покраски. Здесь уже ведется подготовка к нанесению лака. К сожалению, нам уже пора домой.

39. Домой мы летим, конечно же, на салатовом самолете.

Большое спасибо компаниям S7 Airlines и Engineering за организацию посещения производства.

Подписывайтесь на журнал ! Впереди много интересного.

Также я есть в фейсбуке, твиттере и в инстаграме.

Поделитесь ссылкой:

zhzhitel.livejournal.com

Покраска самолетов, история развития красок для самолетов по видам красок со времен СССР

Современные самолеты порой поражают воображение яркими цветами. Здесь и строгие, но элегантные варианты, и немного безумные рисунки, и просто буйные краски — все зависит от воображения и пожеланий заказчика. Конечно, лакокрасочные материалы, которые сейчас используют для покраски самолетов, отличаются не только широким выбором оттенков, но и надежностью. Но не все задумываются над тем, что появлению этик красок предшествовал очень долгий путь.

С чего все начиналось

Пока самолеты строили в основном из дерева, ткани и фанеры, требования к покраске радикально отличались от современных. Значит ли это, что для них покраска не имела никакого значения? Вовсе нет, во всех странах велась активная работа над подходящими лакокрасочными материалами. Они должны были обеспечить маскировку и должное натяжение тканей, и не вызывать трещин в тканевых обшивках, и, на заре авиастроения, не слишком утяжелять самолет. Разрабатывались новые разновидности, модернизировались старые. В одном только СССР к началу второй мировой войны было более сорока разновидностей различных лакокрасочных материалов, предназначенных для самолетов.

Пока самолеты строили в основном из дерева, ткани и фанеры, требования к покраске радикально отличались от современных. Значит ли это, что для них покраска не имела никакого значения? Вовсе нет, во всех странах велась активная работа над подходящими лакокрасочными материалами. Они должны были обеспечить маскировку и должное натяжение тканей, и не вызывать трещин в тканевых обшивках, и, на заре авиастроения, не слишком утяжелять самолет. Разрабатывались новые разновидности, модернизировались старые. В одном только СССР к началу второй мировой войны было более сорока разновидностей различных лакокрасочных материалов, предназначенных для самолетов.

Почему лакокрасочные материалы необходимы в самолетостроении?

Итак, пришла эпоха металлических крыльев, и началась история тех лакокрасочных материалов для самолетов, которые мы может увидеть сегодня.

Во времена Второй мировой войны СССР начал успешную разработку различных маскировочных эмалей. Белые применялись для зимней маскировки, черные — для ночной. Они, несомненно, внесли свой вклад в победу.

С распространением самолетов, состоящих по большей части из металла, стала очевидна необходимость защиты от коррозии. Да, самолет может летать и без специальных лакокрасочных покрытий, но так он слишком скоро придет в негодность, а для дорогой машины это крайне нежелательно.

С распространением самолетов, состоящих по большей части из металла, стала очевидна необходимость защиты от коррозии. Да, самолет может летать и без специальных лакокрасочных покрытий, но так он слишком скоро придет в негодность, а для дорогой машины это крайне нежелательно.

Проблема была вызвана целым рядом факторов:

- Резкие перепады температуры, с которыми приходится иметь дело летательным аппаратам.

- Повышенный из-за близости солнца уровень радиации.

- Высокий уровень озона и ультрафиолета.

- Эрозия.

- Контакты с сильнодействующими веществами, к примеру, специальными чистящими средствами.

Нужно отметить, что сама проблема никуда не исчезла и сейчас, просто способы ее решения стали совершеннее. Изменить законы природы затруднительно.

Развитие

После Второй мировой войны в СССР активно шла работа над предотвращающими коррозию эмалями и термостойкими эмалями для подвергающихся сильному нагреву частей самолета. К сожалению, первые варианты оказались, так сказать, недостаточно хороши. Они работали, но разработчики надеялись на лучший результат. Естественно, исследования были продолжены, чтобы добиться лучшего эффекта. Большие внимание уделялось принципам работы специализированных лакокрасочных покрытий, влиянию на их качества всех элементов состава, в том числе и пигментов. Также проводилось изучение воздействия эксплуатации на различные качества лакокрасочных материалов путем масштабных испытаний.

Противокоррозийный эффект

Теперь известно, что сильнее всего противокоррозийный эффект зависит от пигментной части грунтовки. Впервые это выяснилось, когда в ходе испытаний обнаружилась взаимосвязь между хроматными пигментами и уровнем коррозии такого металла, как магний. При определенном, оптимальном значении они существенно замедляли коррозию.

Теперь известно, что сильнее всего противокоррозийный эффект зависит от пигментной части грунтовки. Впервые это выяснилось, когда в ходе испытаний обнаружилась взаимосвязь между хроматными пигментами и уровнем коррозии такого металла, как магний. При определенном, оптимальном значении они существенно замедляли коррозию.

Разработка грунтовок, хорошо защищающих сплавы магния от коррозии, позволила существенно расширить использование этих сплавов и соответствующих лакокрасочных материалов в самолетостроении.

Со временем был изобретен метод, дающий возможность использовать в этих целях не только хроматные, но и фосфатные пигменты.

Термостойкость эмалей

Чуть больше времени заняло решение вопроса достаточной термостойкости эмалей. Для сравнения нужно сказать, что если маскировочные эмали появились в СССР уже в 1941-1942, а первые противокоррозийные — в шестидесятых, то добиться достаточного повышения термостойкости удалось уже в семидесятых-восьмидесятых. Новая линейка эмалей спокойно выдерживала температуру, превышающую 400°С.

Чуть больше времени заняло решение вопроса достаточной термостойкости эмалей. Для сравнения нужно сказать, что если маскировочные эмали появились в СССР уже в 1941-1942, а первые противокоррозийные — в шестидесятых, то добиться достаточного повышения термостойкости удалось уже в семидесятых-восьмидесятых. Новая линейка эмалей спокойно выдерживала температуру, превышающую 400°С.

Впоследствии, в том числе и благодаря предыдущим исследованиям, при разработке эмали ВЭ-53 эта температура была поднята до 600°С. Во время работы над этой эмалью использовались новые, очень термостойкие, пигменты, позволившие окрасить подвергающиеся температурному воздействию части самолета в черный, желтый, синий, красный и коричневый цвета. Окраска сохраняется, если температура не поднимется выше 600°С. Также эта эмаль устойчива к бензину, маслу и ряду других потенциально способствующих разрушению веществ.

Сложнее обстояли дела с радиопрозрачными покрытиями. Для того, чтобы разработать первые эмали такого типа, сохраняющие все свои свойства вплоть до 250°С, пришлось потратить немало времени и сил.

Результатом стали фторопластовые эмали, помимо термостойкости успешно обеспечивающие эрозионную защиту и стойкие по отношению к влаге и различным атмосферным явлениям.

После введения в эксплуатацию Ил-86 и ему подобных стало ясно, что старые лакокрасочные материалы, основанные на акриле, больше не подходят для эксплуатации. Новые жидкости для гидросистемы были несовместимы с ними. Кроме того, стойкость и внешняя эффектность лакокрасочных материалов на акриловой основе были на тот момент уже недостаточны.

Эмали на полиуретановой основе

В результате появилось новое поколение эмалей на полиуретановой основе. Они оказались существенно эффективнее своих предшественников. К примеру, эмаль ВЭ-62 способна к длительной работе при температуре 150°С, защищает от эрозии и различных атмосферных явлений, отличается достойными физическими и химическими свойствами, а также высокой адгезией. Ее применяют, к примеру, чтобы защитить винтовые лопасти.

В результате появилось новое поколение эмалей на полиуретановой основе. Они оказались существенно эффективнее своих предшественников. К примеру, эмаль ВЭ-62 способна к длительной работе при температуре 150°С, защищает от эрозии и различных атмосферных явлений, отличается достойными физическими и химическими свойствами, а также высокой адгезией. Ее применяют, к примеру, чтобы защитить винтовые лопасти.

Очевидно, что для разных частей самолета необходимо использовать лакокрасочные материалы, обладающие разными свойствами. Здесь уже упоминался такой важный момент в истории лакокрасочных материалов и самолетостроения, как изобретение эффективных радиопрозрачных покрытий. Не менее важна и разработка особо термоустойчивых эмалей, и многое другое.

К примеру, результатом долгой работы над устойчивостью к химическим веществам стала эмаль КЧ-7101. Ее стойкость к ним позволила использовать ее и обладающую сходными характеристиками КЧ-767 для химического фрезерования.

Специально для таких моделей, как Як-36 и Як-38 велась завершившаяся успехом работа над особо стойкой эмалью КО-5189. Она практически не подвержена ущербу из-за атмосферных, температурных и эрозионных явлений. Причиной ее создания стало то, что эти самолеты предназначены для вертикальной посадки и взлета с палубы авианосца.

Практика показала, что для покраски таких частей самолета, как приборная панель и другие участки кабины, лучше применять износостойкие, матовые покрытия. Разные виды эмалей сменяли друг друга, пока желательным не было признано применение ВЭ-65 и ВЭ-70. Помимо стойкости, они отличаются достойными декоративными качествами.

Водостойкие лаки

Для радиотехнических изделий в конце концов разработали особенно водостойкий лак ВЛ-18. Также он способен сохранять все необходимые физико-химические качества даже при существенных перепадах температур и обладает хорошей адгезией.

Для радиотехнических изделий в конце концов разработали особенно водостойкий лак ВЛ-18. Также он способен сохранять все необходимые физико-химические качества даже при существенных перепадах температур и обладает хорошей адгезией.

Результатом длительной эволюции эмалей, покрывающих корпус снаружи, стала эмаль ВЭ-69 и ее камуфлирующая версия. Помимо эстетической привлекательности в одном случае и камуфлирующего эффекта в другом, они обеспечивают отличную защиту от коррозии и других опасных факторов.

А вот для эмалей, которыми покрывают салон изнутри, особенно важен допустимый уровень дымообразования, горючести и тепловыделения. Эмали, обладающими подходящими качествами, тоже появились далеко не сразу.

Из прошлого в будущее: дальнейшие перспективы

Лакокрасочные материалы, используемые в самолетостроении, прошли длинный путь. Значит ли это, что лучших результатов нельзя добиться? Конечно, нет. Всегда будут исследователи, которые найдут способ снова повысить стойкость или эстетическую привлекательность. Новые модели самолетов тоже неизбежно потребуют новых решений. Самолетостроение не сможет адекватно функционировать без лакокрасочной промышленности, а та многое потеряет с исчезновением самолетов.

lkmprom.ru